Motena Takalimane, Indresan Govender, Aubrey Njema Mainzas

Cape Town Üniversitesi, Kimya Mühendisliği Bölümü

Özet

Astarların ve kaldırma plakalarının kullanımı, değiren sarjının yörüngesini etkileyebilir ve dolayısıyla tanelerin birbirleriyle temas sıklığını ve astar ve diğer öğütme ortamlarıyla çarpışma enerjisini değiştirebilir. Ayrıca, daha iri ürün boyutları için yüksek enerjili darbeyi teşvik ederek ve daha ince boyutlu parçacıklar için aşınma ve sürtünme kırılmasını teşvik eden kademeli öğütme yoluyla öğütme verimliliğini artırmak için de tasarlanmıştır. Kaldırma plakaları ve astarların işlevi hakkındaki bilgi özellikle değirmenler gibi karmaşık sistemler söz konusu olduğunda sınırlıdır. Bu noktada, laboratuvar ölçekli bir değirmende tek bir etiketlenmiş izleyici parçacığın hareketini takip etmeye olanak sağladığı için Pozitron Emisyon Parçacık Takibi (PEPT) yöntemi kullanışlı hale gelmektedir. Bu invazif olmayan teknik, değirmen sarjının hareketini bozmadan değirmen gibi opak sistemlerde kullanılabilir. Bu yöntem hem yaş hem de kuru öğütmede uygulanabilir ancak PEPT hakkındaki mevcut çalışmalar kuru koşullarda gerçekleştirilmiştir. 5 mm dar boyutlu cam bilyalar izleyici olarak 68Ga radyoizotopu ile işaretlenmiştir ve hareket yörüngesi kaydedilip analiz edilmiştir. Çeşitli yüzey açılarına sahip kaldırma astarları, değirmen hızları ve sarj doluluk oranlarıyla incelenmiş ve kaldırma plakaları yüzey açısının Dönüş Merkezi (Centre of Circulation, CoC) konumu ve değirmen şarjının hız profili üzerindeki etkisi belirlenmiştir. Önceki çalışmalarda kaldırma plakaları ele alınmış olup kaldırma plakalarının rolü kaldırıcı aralıklarına kadar genişletilebilir.

1. Giriş

Cevher hazırlama endüstrisinde ufalama, bir dizi kırma ve öğütme sürecinde gerçekleşir. Kırma işlemi, besleme malzemesinin değerli minerallerin serbestleşmesini sağlayarak ve istenmeyen gangların ayrılmasını sağlayacak boyuta indirgenmesi amacıyla öğütmeden önce gerçekleştirilir (Wills, 2006). Öğütmenin verimli gerçekleşmesini sağlamak için, kaldırma plakaları ve astarlar değirmen gövdesine yerleştirilir; çünkü bunlar, öğütme verimliliği verimliliği ile yakından ilişkili olan değirmen sarj hareketinin yörüngesi üzerinde etkilidir. (Makokha ve ark., 2007). Geleneksel olarak, astarlar ve kaldırma plakaları ayrıca değirmen gövdesini sert çarpmalardan ve değirmen şarjının gövde ile olası temasından korumak amacıyla da kullanılır (Powell ve ark., 2006). Kaldırma plakalarının, öğütme ortamının ve cevherin sert etkilerine karşı bir yastık görevi görerek astarın ömrünü uzatmasının yanı sıra öğütme sırasında değirmenin sarj hareketine enerji aktarımını sağlayarak öğütmeyi mümkün kıldığı bilinmektedir (Rezaeizadeh ve ark., 2010). Öğütme ortamına uzun süre maruz kalma ve temas halinde, kaldırma plakası yüzey açısı değiştiğinden kaldırma plakaları aşınacaktır. Bu nedenle, aşınma, bu temas ve sürtünme etkileşimleri sonucunda gerçekleşen malzeme kaybı olarak tanımlanabilir (Rezaeizadeh ve ark., 2010); burada, kütlece %10 ila %20 arasında bir kayıp, astarın kullanılamaz hale geldiğini ve değiştirilmesi gerektiğini gösterir (Makokha ve ark., 2007).

Kaldırma plakalarının yüzey açısının değirmen şarj özellikleri üzerindeki etkisini araştırmak amacıyla çeşitli çalışmalar yapılmıştır. Rogers ve ark. (1982), farklı astar tasarımlarını kullanarak, 0,91 m çapında ve 1,52 m uzunluğunda bir değirmen kullanmışlardır; Powell (1993), laboratuvar ölçekli bir değirmende yük hareketini izlemek için X-ışını kullanarak değirmenlerdeki şarj hareketini incelemiştir; Hlungwani ve ark. (2003), DEM simülasyonlarını doğrulamak amacıyla kare ve trapez şeklinde yük kaldırıcılar kullanarak deneyler gerçekleştirmiştir; Rezaeizadeh ve ark. (2010), eşit aralıklarla yerleştirilmiş, farklı sıra sayısına (15, 30 ve 60), doluluk oranlarına (10, 15 ve 26 %) ve 14,5° yüzey açısına sahip kaldırma plakalarıyla donatılmış 3 boyutlu bir öğütücüde çalışmalar yapmıştır; Kalala ve ark. (2008) ise aşınmış Kaldırma plakalarının yüksekliğini artırmak için 50 mm çubuklar ekleyerek astarın ömrünün nasıl uzatılabileceğini ve bunun değirmen şarjı ile öğütme ortamı üzerindeki etkisini göstermiştir. Son yıllarda, ayrık elemanlar modellemesi (Discrete Element Modeling – DEM), değirmenlerdeki yük hareketini incelemede kullanılan bir yöntem olarak büyük ilgi görmüştür. Cleary (2001) ile Pérez-Alonso ve Delgadillo (2012) tarafından yapılan çalışmalar, hız profilleri ile omuz ve taban açıları gibi yük tanımlayıcılarının dijital görüntü analizi kullanılarak, iki boyutlu DEM sonuçlarını doğrulamıştır. Daha sonra, Cleary ve ark. (2003), DEM modellerinin doğruluğunu değerlendirmek amacıyla, laboratuvar ölçekli değirmen üzerinde yürütülen deneysel çalışmalarla birlikte DEM yöntemini de kullanmışlardır. Kallon ve ark. (2011) ise PEPT yardımıyla laboratuvar ölçekli bir değirmende şarjın dolaşım hızını araştırmıştır.

Bu çalışmada Pozitron Emisyon Parçacık Takibi (PEPT) kullanılarak, farklı kaldırma plakası yüzey açılarının parçacık yörüngesi üzerindeki etkisi; farklı doluluk dereceleri ve değirmen hızlarında, şarjın dönüş merkezi (CoC) ve teğetsel hız gibi yük tanımlayıcıları ile analiz edilmiştir. Kaldırma plakası yüzey açısından etkilenen ilgili şarj kinematik tanımlayıcıları belirlenmiş ve analiz edilmiştir.

2. Materyal ve Yöntemler

Pozitron Emisyon Parçacık Takibi (PEPT), bir radyoizotopla işaretlenmiş tek bir parçacığın hareketini izlemek amacıyla geliştirilmiş bir tekniktir (Govender ve ark., 2004). PEPT yöntemi, tıpta vücut metabolizmasının belirlenmesi ve ilaç tasarımı geliştirme çalışmalarında kullanılan Pozitron Emisyon Tomografisi’nden (PET) uyarlanmıştır (Fan ve ark., 2006). Bu yöntemin, mikserler ve akışkan yataklar gibi mühendislik sistemlerinde parçacıklı malzemelerin davranışını incelemede oldukça önemli bir araç olduğunu kanıtlamıştır (Parker ve ark., 1997). Daha önce, opak sistemlerin incelenmesi ve akış fenomenlerinin üç boyutlu olarak gözlemlenmesi sınırlı iken, bu sorun PEPT tekniği sayesinde aşılmıştır (Barigou, 2004). İşaretlenmiş parçacıktan yayılan enerjinin yaklaşık %50’si, 11 mm çelik veya 30 mm alüminyum tabakayı geçebilmektedir; bu durum, daha önce kalın duvarlı kabul edilen kaplar içindeki hareketi incelemek için PEPT’in kullanılabileceğini doğrulamaktadır (Bridgewater ve ark., 2004).

Deneylerde, tek tane 18F, 64Cu veya 68Ga radyoizotoplarından biriyle işaretlenmiş ve izleme başlamadan önce sisteme yerleştirilmiştir. Bu tane “izleyici” olarak adlandırılmıştır ve yığın halindeki tanelerle aynı fiziksel özelliklere sahip olacak şekilde seçilmiştir (Fan ve ark., 2006). Tek bir tane hareketinin izlenmesiyle elde edilen bilgiler, yığın tanelerinin genel davranışını anlamak için kullanılabilir (Barigou, 2004). Sistem içinde izleyici parçacık takip edilirken bir β+ yayar ve bu tane bir elektron bulutuyla etkileşime girdiğinde imha olayı gerçekleşir. İmha sırasında, her biri 511 keV enerjili ve birbirine zıt yönde (180°) hareket eden iki gama (ɣ) ışını açığa çıkar (Barigou, 2004). Bu gama ışınları eşzamanlı olarak tespit edildiğinde, iki algılama noktası bir tepki hattı (LOR) oluşturur. LOR, olayın bu hat boyunca gerçekleştiğini gösterir. Bu hat kronolojik sırayla kaydedildiği için daha fazla LOR haritalandıkça tek bir tanenin izlenmesi kolaylaşır (Cole ve ark., 2012).

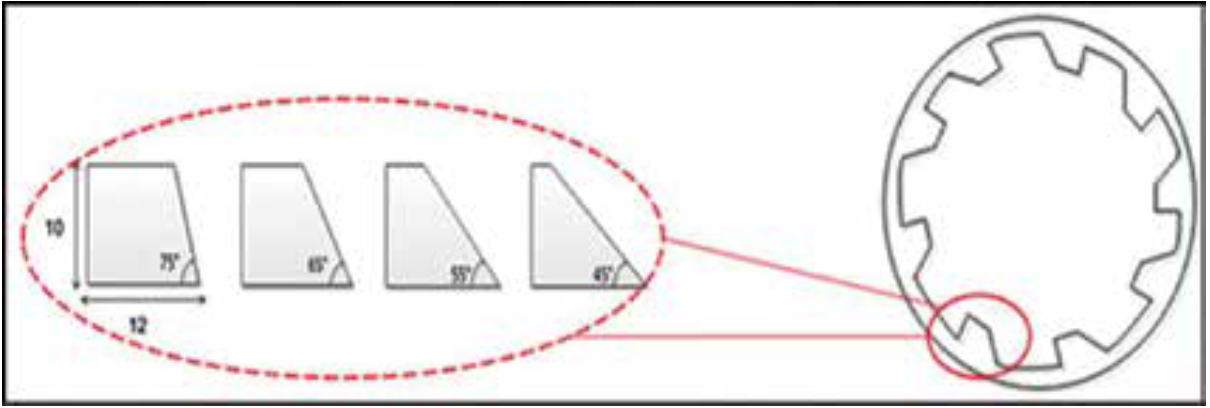

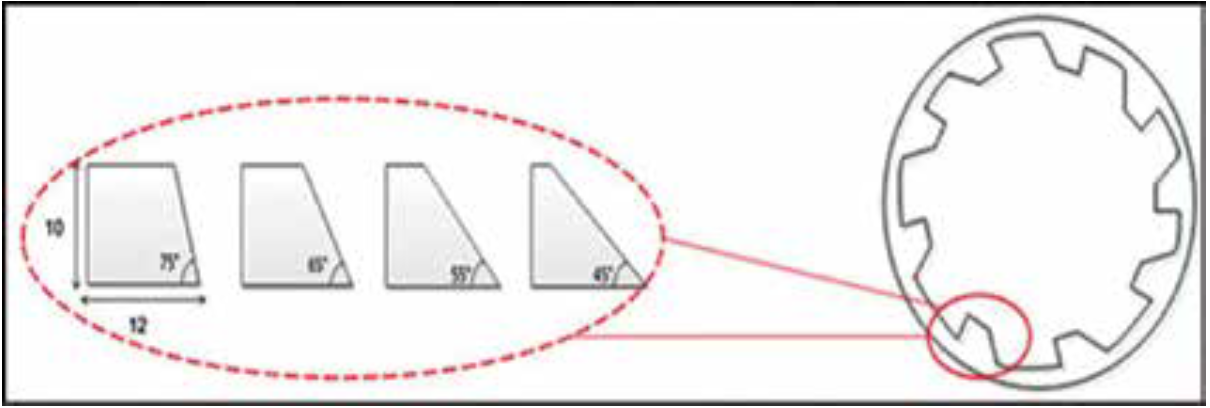

Bu çalışmada, 300 mm çapında laboratuvar ölçekli bir değirmen kullanılmıştır. Değirmende alüminyumdan yapılmış 20 adet kaldırma plakası bulunmaktadır. Farklı değirmen hızları ve yük doluluk oranlarında dört farklı kaldırma plakası yüzey açısı incelenmiştir. Deneysel ayrıntılar Tablo 1’de verilmiş olup, bu çalışmada kullanılan laboratuvar ölçekli değirmen ve değirmenin PEPT kameranın görüş alanına (FOV) nasıl yerleştirildiği Şekil 1’de gösterilmiştir. İncelenen kaldırma plakası yüzey açıları ise Şekil 2’de sunulmuş, ayrıca kaldırma plakası genişlik ve yükseklikleri de belirtilmiştir.

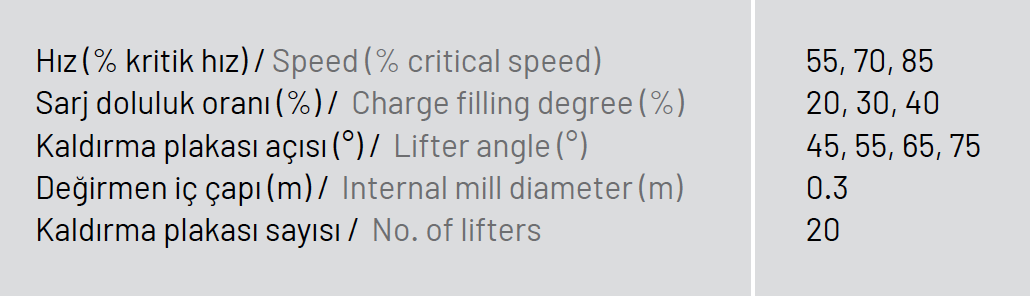

Tablo 1: PEPT Çalışmaları İçin Deneysel Koşullar

Şekil 1: 300 mm çapındaki değirmenin görüntüsü (sol) ve değirmenin PEPT kamerasının görüş alanına (FOV) yerleştirilmiş hâli (sağ).

Şekil 2: Değirmene yerleştirilen kaldırma plakalarının şematik gösterimi.

3. Veri Analizi

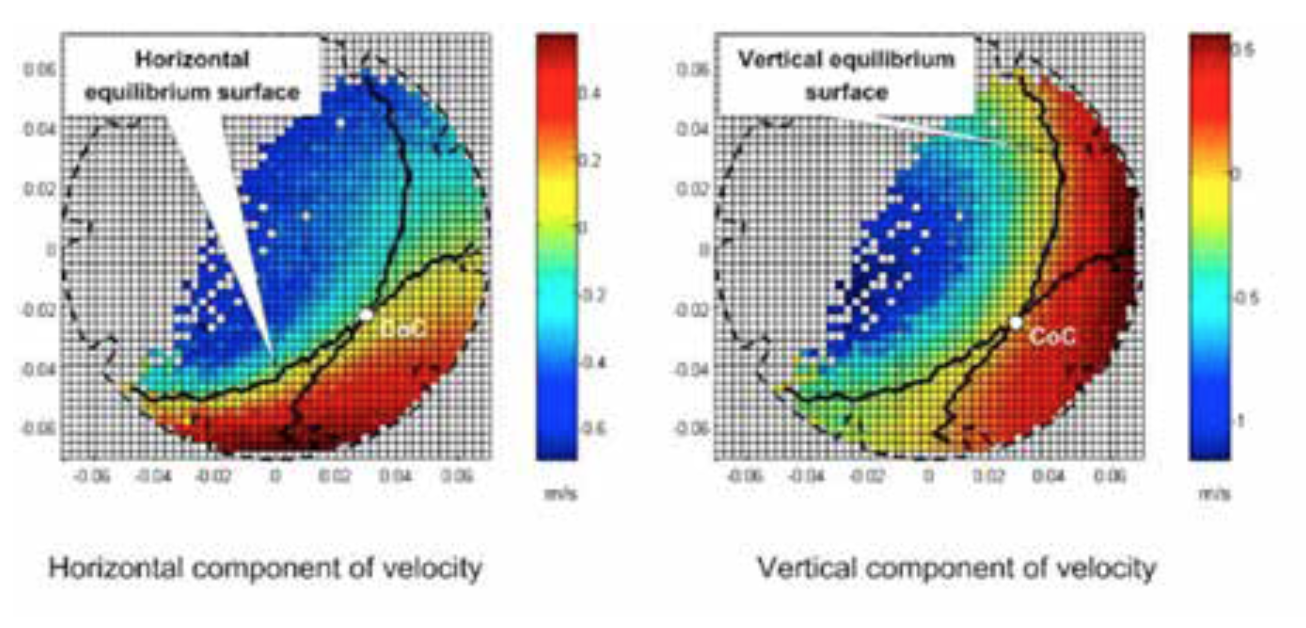

Dolaşım Merkezi (CoC), şarjın sanki etrafında dönüyormuş gibi göründüğü nokta olarak tanımlanmaktadır (Powell & Nurick, 1996). CoC boyunca bir hat çizildiğinde, yükün sergilediği hız profili daha kolay anlaşılabilir. Powell ve McBride (2004), CoC’nin, Şekil 3’te gösterildiği gibi dikey ve yatay denge yüzeylerinin kesişimi ile belirlendiğini göstermiştir. Hız profili, değirmen gövdesi ile CoC arasındaki bölgede (yığın yatak bölgesi) analiz edilmiştir.

Şekil 3: CoC’nin belirlenmesi için yatay ve dikey denge yüzeylerinin kesişimi (Powell ve McBride, 2004)

CoC’nin konumu, farklı hızlar ve değirmen doluluk oranlarında kaldırma plakaları yüzey açısındaki değişimlerle birlikte değişmiştir (Şekil 4). Değirmen hızı kritik hızın %55’inden %85’ine çıkarıldığında belirgin bir eğilim gözlemlenememiştir. Değirmen doluluk oranı %20’den %40’a çıkarıldığında ise genel eğilim, CoC’nin değirmen çevresinden merkeze doğru kayması yönünde olmuştur.

Şekil 4: Farklı değirmen hızları ve sarj doluluk oranlarındaki CoC’nin göreli konumları.

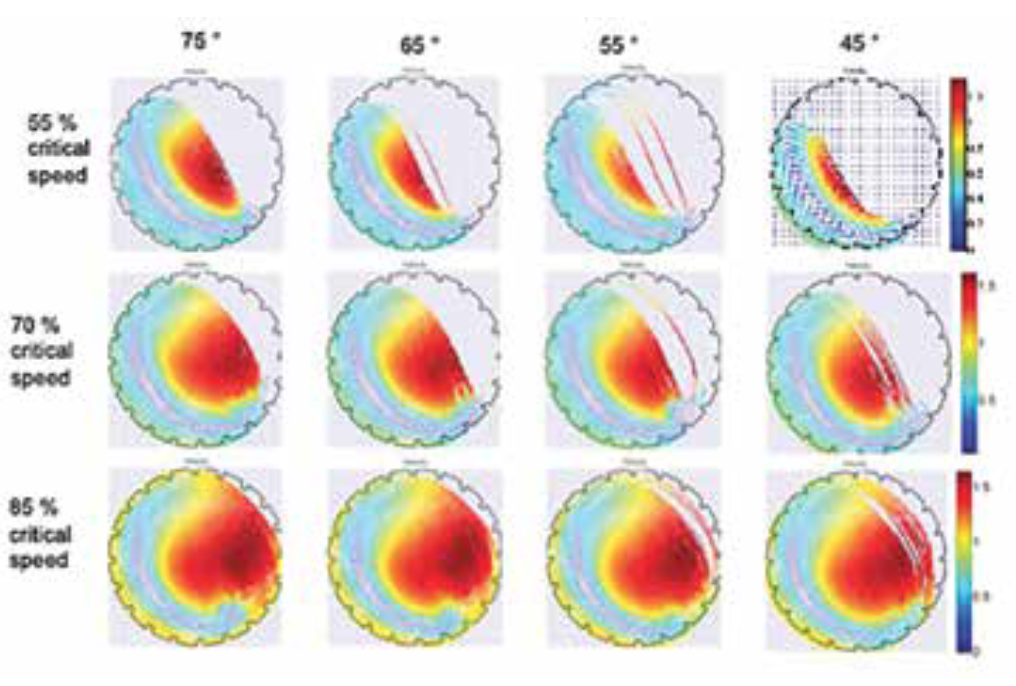

Kaldırıcı plaka yüzey açısı değiştirilirken değirmen hızının artırılması, Şekil 5’te gösterildiği gibi şarjın serbest düşüşte daha yüksek hızlar sergilemesine yol açmıştır. Sıcak renkler daha yüksek hızlara sahip taneleri, soğuk renkler ise daha düşük hızlardaki şarjı göstermektedir. Kaldırma plaka açısı daha az dik hâle geldikçe, yüksek hızlar belirgin duruma gelmemiştir. Değirmen hızı, tüm kaldırma plakası yüzey açıları için artırıldığında, şarjın daha büyük bir bölümü yüksek hızlara ulaşmış ve değirmen cidarına çarpmıştır.

Şekil 5: Farklı yük kaldırıcı yüzey açıları için değirmen doluluğu artırıldığında ortaya çıkan hız profili.

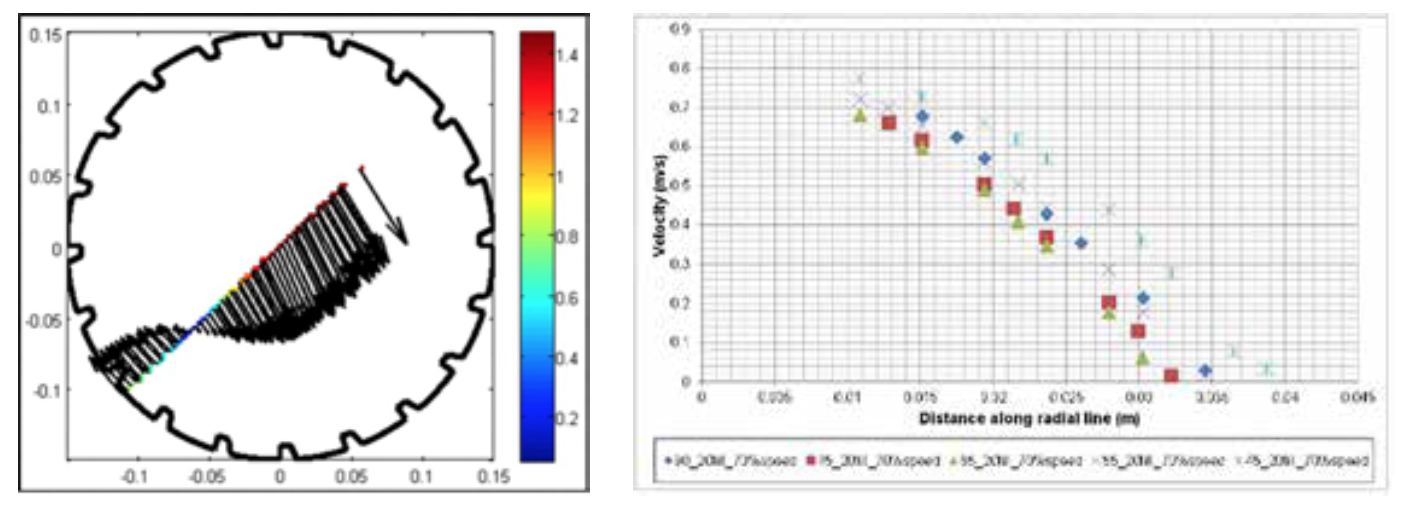

Teğetsel hızın göreli büyüklüğü Şekil 6’da gösterilmektedir; burada, CoC’den geçen bir radyal hat, CoC’nin her iki tarafında şarjın yön değişimini göstermektedir. Radyal hat boyunca görülen profil, kritik hızın %70’i için farklı kaldırma plakası yüzey açılarıyla birlikte de görülmektedir.

Şekil 6: CoC’den geçen bir radyal hat için yükün teğetsel hızı ve radyal hat boyunca göreli hız büyüklükleri.

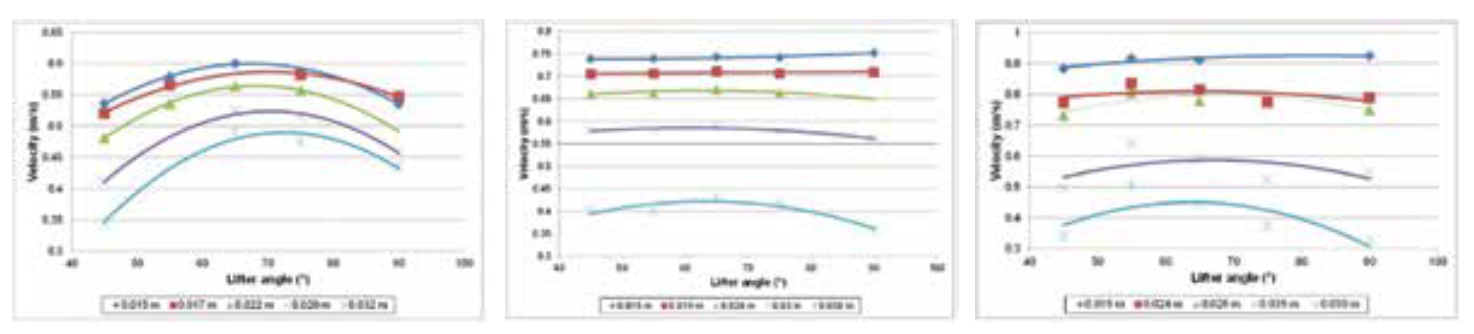

Farklı değirmen hızlarında kaldırma plakası yüzey açısı değiştirildiğinde ortaya çıkan durumları daha iyi anlamak için hız profiller Şekil 7’de sunulmuştur. Daha yüksek değirmen hızlarında, değirmen gövdesine daha yakın noktalarda hızda az değişiklikler gözlemlenmektedir. Dikkate değer etkiler, değirmen merkezine daha yakın noktalarda gözlemlenmektedir. Kritik hızın %55’i için, kaldırma plakası yüzey açısı tüm mesafelerde en büyük etkiye sahiptir. Hız, kaldırma plakası yüzey acısı 45°’den 75°’ye kadar artırıldığında artmakta, açı 75°’den 90°’ye kadar artığında ise azalmaktadır.

Şekil 7: Tüm kaldırma plakası yüzey açıları için şarj doluluk oranı %30 sabitken, kritik hızın %55, %70 ve %85 olduğu durumlarda elde edilen hız profilleri.

4. Sonuç

PEPT’nin, değirmen şarj karakteristiğini incelemede ve kaldırma plakası yüzey açısının şarj yörüngeleri üzerindeki etkisini değerlendirmede kullanılabilecek bilgileri sağlamada etkili bir araç olduğunu kanıtlamıştır.

Değirmen hızının artmasıyla birlikte, kaldırma plakası yüzey açısının CoC üzerinde belirgin bir etkisi olmadığı saptanmıştır. Genel olarak, değirmen merkezinden değirmen gövdesine doğru bir hareket gözlemlenmektedir. Bu durum, değirmen hızının artmasıyla birlikte meydana gelen değirmen genişlemesine bağlanabilir. Değirmen doluluk oranı artırıldığında ise tersi gözlemlenmiş; CoC’nin konumunun değirmen gövdesinden merkeze doğru kaydığı görülmüştür. Daha düşük değirmen hızı ayarında ise, kaldırma plakası açısındaki değişikliklerin hız profili üzerinde etkili olduğu gözlemlenmiştir.

Teşekkür

Yazarlar, bu çalışmada sağladıkları destek için Cape Town Üniversitesi Mineraller Araştırma Merkezi’ne, iThemba Laboratuvarları personeline ve finansal destekleri için Anglo American’a teşekkürlerini sunmak ister.

Referanslar

Barigou, M. (2004). Particle Tracking in Opaque Mixing Systems: An Overview of the Capabilities of PET and PEPT. Trans IChemE, Part A, Chemical Engineering Research and Design. 82: 1258- 1267.

Bridgewater, J., Forrest, S. & Parker, D. J. (2004). PEPT for agglomeration? Powder Technology. 140: 187-193.

Cole, K. E., Buffler, A., van der Meulen, N. P., Cilliers, J. J., Franzidis, J-P., Govender, I., Liu, C. & van Heerdan, M. R. (2012). Positron emission particle tracking measurements with 50 micron tracers.

Chemical Engineering Science. 75: 235-242 Fan, X., Parker, D. J. & Smith M. D. (2006). Labelling a single particle for positron emission particle tracking using direct activation and ion-exchange techniques.

Nuclear Instruments and Methods in Physics Research A. 562: 345-350. Govender, I., Mc.Bride, A. T. & Powell, M.S. (2004). Comparisons of PEPT derived charge features in wet milling environments with a frictionadjusted DEM model.

Society of Experimental Mechanics. 44: 593-607. Hlungwani, O., Rikhotso, J., Dong, H., & Moys, M. H. (2003). Further validation of DEM modelling of milling: effects of liner profile and mill speed.

Minerals Engineering. 16: 993-998 Kalala, J. T., Breetzke, M. & Moys, M. H. (2008). Study of the influence of liner wear on the load behaviour of an industrial dry tumbling mill using the Discrete Element Method (DEM). International Journal of Mineral Processing.

86: 33-39. Makokha, A. B., Moys, M., Bwalya, M. M.& Kimera, K. (2007).

A new approach to optimising the life and performance of worn liners in ball mills: Experimental study and DEM simulation.

International Journal of Mineral Processing. 84: 221-227. Parker, D. J., Allen, D. A., Benton, D. M, Fowles, P., McNeil, P. A., Tan, M. & Beynon, T. D. (1997).

Developments in particle tracking using the Birmingham Positron Camera.

Nuclear Instruments and Methods in Physics Research A. 392: 421-426.

Powell, M.S. & McBride, A. T. (2004). A three-dimensional analysis of media motion and grinding regions in mills. Minerals Engineering. 17: 1099-1109.

Powell, M.S., Smit, I., Radziszewski, P., Cleary, P., Rattray, B., Eriksson, K. & Schaeffer, L. (2006) The Selection and Design of Mill Liners. In: Kawatra,

S. K. Advances in Comminution. Colorado, USA: Society for Mining, Metallurgy, and Exploration, Inc. (SME).

Rogers, R. S. C., Shoji, K., Hukki, A. M. & Linn, R. J. (1982). The effect of liner design on the performance of a continuous wet ball mill. XIV International Mineral Processing Congress. Canada