Dan Marshall

Proses Mühendisi -Martin Engineering

Herhangi bir dökme malzeme taşıma uygulamasında konveyör bandından malzeme akışını sorunsuz sağlamak, operatörler ve bakım ekibi için büyük bir fark yaratır. Dökme malzeme taşımacılığı, kirli ve zorlu bir ortam sunar. Taşan malzeme, bant üzeri birikmeler, şut tıkanmaları ve kaçak toz emisyonları yürüyüş yollarını engeller, hareketli parçaları kirletir, plansız duruşlara yol açar ve hava kalitesini düşürür. Ancak bunların hepsi önlenebilir. Yenilikçi ekipman çözümleri üreticileri, bu sorunların kaynağını azaltarak iş güvenliğini ve üretim verimliliğini artırmayı hedefler.

Banttan boşaltım artık kirli ve tozlu olmak zorunda değil.

Modern bant temizleme teknolojisinin kurulumunun ardından operatörler, boşaltma bölgesinin etrafında birikmek yerine, transfer şutuna giren malzeme hacminin katlanarak arttığını fark ettiler. Bu artış bazen şut tıkanmalarına ve duruşlara yol açabilir. Ancak tasarımcılar, birlikte uyum içinde çalışan bileşenlerle verimli bir boşaltım transfer noktası tasarlayarak, ekipmanın planlı duruşlar arasında daha uzun süre çalışmasını sağlar, bakım ihtiyacını azaltır ve verimsizlik nedenlerini ortadan kaldırır.

Boşaltım Bölgesinde Verimsizlik Belirtileri

Boşaltım bölgesi, konveyör bandının son oluklu rulodan düzleştiği ve baş tamburla buluştuğu noktada başlar. Malzeme, konveyörden bir transfer şutuna düşer ve buradan başka bir konveyöre, depolama silosuna, istife veya taşıma aracına yönlendirilebilir.

Birincil sıyırıcı, boşaltım akışından sonra bandın yüzeyine yapışmış malzemeleri temizler; bu yapışma, malzemenin ağırlığı veya özellikleri (nem, kohezyon, sıcaklık vb.) nedeniyle oluşur. İkincil sıyırıcı ise bandaki çatlaklar ve oyuklardan toz ve ince malzemeleri temizler. İkincil sıyırıcıdan gelen malzeme genellikle şuta bağlı eğimli bir yüzeye yönlendirilir.

Verimsizlik işaretleri; dökülme, bantta taşınan artık malzeme (geri taşıma), şut tıkanmaları ve tozdur. Her biri tek başına iş güvenliği riskidir; birlikte görüldüğünde ise plansız duruşlara ve artan işletme maliyetlerine yol açar. Operasyonel açıdan en maliyetli üç sonuç ise işyeri yaralanmaları, sürtünmeden kaynaklı bant hasarları ve kirlenen ekipmanın değiştirilmesidir.

Yığın konveyöründe kum dökülmesi, boşaltım noktasına kadar ulaşabiliyor.

Dökülme ve İş Güvenliği

Birincil sıyırıcılar veya “kazıyıcılar”, çeşitli şekillerde arızalanabilir; bu durumda yapışmış iri agregalar ve sertleşmiş ince malzemeler ucun üzerinden geçer ve boşaltım alanı çevresine dökülür. Bu kaçak malzeme hızla birikebilir, bandı sarabilir, hareketli parçaları kirletebilir ve bandın iri malzeme yığınının üzerinde kaymasına yol açarak ciddi bant hasarına ve sürtünmeden kaynaklı bant sıcaklığının artmasına neden olabilir.

Kaçak malzeme, yürüyüş yollarına dökülerek bakım erişimini engeller ve kayma-düşme riskini artırır. İri taneli malzeme ruloları kirlettiğinde donmalar meydana gelir; bu da sürtünmeye ve bandın hassas dönüş tarafında yüksek ısıya bağlı hasara yol açarak ekipmanın ömrünü kısaltır. Bant yangınlarını ve toz patlamalarını önlemek için sıkışan rulolar derhal bakım görmeli ve değiştirilmelidir. Bu nedenle sisteme kolay erişim hayati önem taşır.

Dökülen malzemenin temizlenmesi maliyetli olabilir, personeli diğer temel görevlerinden uzaklaştırabilir ve çalışanlar bandın çalışırken malzemeyi temizlemek zorunda kalırsa iş güvenliği riski oluşturur. Başlangıçta rutin gibi görünen bu iş malzemeyi tekrar taşıma akışına veya kutulara kürekle geri koymak, zamanla problem büyüdükçe daha fazla iş gücü gerektirir. Makineler (ön yükleyiciler, endüstriyel vakumlar, vb.) kullanılarak malzeme temizliği yapılması, kiriş veya desteklerle kazara temasa neden olabilir ve bu da potansiyel olarak bandın yanlış hareket etmesine yol açabilir.

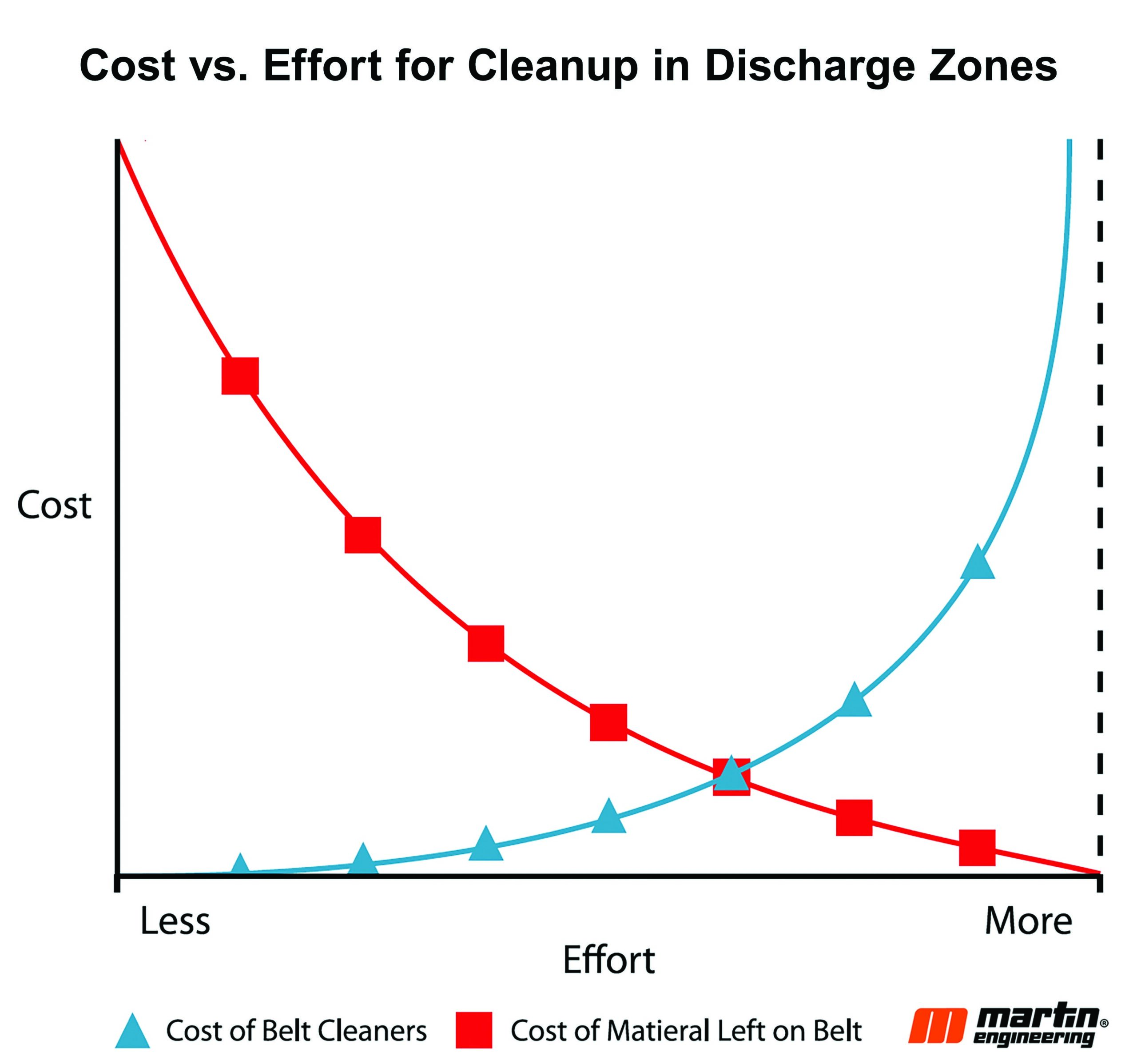

Şekil 1 – Temizleme masrafları ve artan iş güvenliği riski, iyi tasarlanmış bir boşaltım çözümünün yatırımını karşılar.

Bant hizasızlığı, yalnızca bant hattı boyunca değil, boşaltım noktasında da dökülmenin önemli bir sebebi olabilir. Uç, tambur üzerinde ortalanmış olsa bile, bant ortalanmamışsa, yüzeye yapışan malzeme dökülmeye dönüşür.

Öneri: Tambura gelmeden önce, oluk açısının düzleştiği noktada, bant genişliğinin 3 ila 4 katı mesafede bir bant hizalayıcı (belt tracker) takın. Böylece bant, tambura tam merkezden temas eder.

Aşırı/az gergi veya uç değişimlerinin gereğinden uzun süre ertelenmesi de dökülmeye yol açabilir. Aşırı gergi, bant ve ek yerinde hızlı aşınmaya ve ucun ömrünün kısalmasına neden olur. Yetersiz gergi ise malzemenin temizlenmeden geçmesine izin verir. Birincil sıyırıcıların gereğinden uzun süre kullanılmasına izin verilmesi, “pull-through” adı verilen ‘’ geri çekilme’’ durumuna yol açabilir; bu durumda bant kuvveti ucun ters yöne dönmesine ve bazı durumlarda kırılmasına sebep olur.

Yenilikçi yeni sıyırıcı tasarımları, daha az izleme gerektirir ve gergi ayarı ihtiyacını ortadan kaldırır.

Öneri: Uç üreticisiyle düzenli izleme, gergi ayarı ve gerektiğinde değişim için bir bakım anlaşması yapın. Ayrıca, çalışanların ünitenin taşıyıcıdan (kiriş) kolayca çıkarılabilmesini sağlayan modern montaj sistemlerini değerlendirin; bu sayede tek kişi hızlı ve kolay uç değişimi yapabilir. Bir diğer seçenek de, normal birincil uçtan 4 kat daha uzun ömür sunan ve kullanım süresi boyunca gergi ayarı gerektirmeyen yenilikçi temizleyici teknolojisidir.

Geri Taşımanın Azaltılması

Bant dönüş tarafına yapışan ve bandın hareketiyle taşınan her şey geri taşıma olarak kabul edilir ve sistem üzerinde ciddi hasarlara yol açabilir. Geri taşıma sadece kaçak toz ve ince malzemelerin önemli bir kaynağı olmakla kalmaz, aynı zamanda dönüş ruloları ve gergi tamburlarına kolayca geçerek yatakları, tahrik sistemlerini ve rulo yüzeyini kirletir. Sert taneler rulo yataklarını aşındırır, aşırı sürtünme ısısına neden olur ve bunların şeklinin bozulmasına ya da kilitlenmesine yol açar.

Dökülmede olduğu gibi, geri taşıma bant alt yüzeyine de geçebilir. Bu parçacıklar kuyruk tamburuna kadar taşınır. Tambur ile bant arasındaki yoğun basınç, bu sert ve keskin parçaların bant alt yüzeyine ve tambur yüzeyine zarar vermesine neden olur; bu döngü tekrarlandıkça hasar artar. Bant ömrü azalırken, toz ve ince malzemeler bu hasarlı bölgelere girerek tambur yüzeyini kirletebilir.

Rulo veya tambur yüzeyi kirlendiğinde, aşındırıcı taneler birikerek zamanla bant malzemesine zarar verebilir. Bazı durumlarda bu kirlilik kaymaya neden olur ve bantın düzgün çalışmasını bozarak hizasızlığa yol açabilir.

Öneri: Eğer yeterli alan varsa, bant dönüş tarafının tamamen temizlenmesini sağlamak için ikincil ve üçüncül sıyırıcılar kurun. İş güvenliğini artırmak için, tek bir çalışanın üniteleri kirişten çekerek hızlı ve kolay bakım yapabileceği tasarımları değerlendirin. Kuyruk tamburundan hemen önce, yükleme bölgesinin altına bant alt yüzeyinde hareket eden ve gevşek malzemeyi temizleyen çapraz veya V şeklinde bir sıyırıcı yerleştirmeyi düşünün. Daha etkili temizlik ve sürtünme kaynaklı hasarı azaltmak için, zincirle sabitlenen yerine burulma kollu bir sıyırıcı tercih edin. Bant hizasının korunması için üst ve alt bant yoluna bant hizalayıcılar veya “taç” rulolar yerleştirin.

Dökme Malzeme Tıkanmalarının Güvenli Bir Şekilde Giderilmesi

Tıkalı bir transfer şutu veya haznesi, dökme malzeme taşımacılığında en tehlikeli durumlardan biridir. Eğitimsiz ve sertifikasız (kapalı şut giriş sertifikasına sahip olmayan) personel, herhangi bir koşulda tıkalı bir şuta veya hazneye girmemelidir. Ani boşalmalar, bilinmeyen boşlukların çalışanı çevreleyip ezmesi nedeniyle ölümcül olabilir. Dikey olarak yapışmış malzeme gevşeyebilir ve hazne içinde bulunan kişilerin üzerine malzeme düşmesine yol açabilir.

Şutlarda birikim noktaları şunlardır:

• Rockboxlar – Eğilmiş raflar bile malzeme birikimi yaşayabilir.

• Çıkış kapakları veya kapılar – Akışı kontrol etmeye yardımcı olduklarından tıkanmaya eğilimlidirler.

• Eğimli noktalar – İkincil sıyırıcı altı, şut eğimleri veya dar noktalar.

• Metal yüzey dokusu – Şut kaplamasının metal dokusu, malzemenin akış yönüyle uyumlu olmalıdır.

• Açıkta kalan yüzeyler – Nem birikimi nedeniyle malzeme birikimine yol açabilecek alanlar.

• Hasarlı yüzeyler – Çizik, göçük, katlanma veya oyuklar içeren yüzeyler.

• Birikmeleri gidermek için yanlış uygulamalar arasında hazne kenarlarına çekiçle vurmak veya tıkanıklığı aşağıdan dürterek açmaya çalışmak yer alır. Bazı operasyonlarda, tıkanmalar o kadar sık olur ki vurma noktaları işaretlenir ve çekiçler kolaylık sağlamak için bırakılır. Bu, hazne veya şutun yapısal bütünlüğünü azaltır ve bükülmeye neden olur. Vurma sonucu oluşan dalgalanmalar, malzemenin birikmesini kolaylaştırır, tıkanmalar arasındaki süreyi kısaltır ve plansız duruşları artırır. Aşağıdan dürtmek daha da tehlikelidir; ani bir boşalma, tonlarca malzemenin hızla akmasına ve civardaki kişilere zarar vermesine veya alt ekipmanın kırılmasına yol açabilir.

Öneri: Şut çevresine stratejik olarak yerleştirilen hava şokları, nozulları malzeme akış yönüne doğru olacak şekilde monte edilmelidir. Güçlü hava patlamaları, hazne içindeki yüzeye dağılarak malzemeyi gevşetir ve birikimi önler. Hava şokları, hazne ve şutlardaki kapaklar ile dar ağızların akışı korumasını sağlamak için titreşim üniteleriyle desteklenir. Birçok durumda, sadece titreşim kuru malzeme akışını yeterince yönetebilir; ancak nem değişimleri malzemenin ve şut yüzeylerinin yapışkanlığını artırdığında ve üretim hacimlerindeki dalgalanmalar yaşandığında, hava şokları çok daha etkili bir çözüm sunar.

Hava şokunun yönü, malzeme akış doğrultusuyla aynı hizada olacak şekilde ayarlanmalı ve sürekli akışı teşvik etmelidir.

Boşaltım Bölgesinde Toz Emisyonu

Boşaltım bölgesinde toz emisyonu, malzeme akışının ters yönünde şuttan yükselerek veya bandın dönüş tarafından gevşeyen malzemenin yan ve alt kısımlarından çıkarak gözlemlenebilir. Toz, işyeri ve çevre açısından ciddi şekilde düzenlenen bir konu haline gelmiştir; yüksek hacimde solunabilir kristal silika (RCS) tespit edilirse ağır cezalar ve olası zorunlu duruşlar söz konusu olabilir. RCS, neredeyse her yeraltı malzemesinde bulunur; özellikle kireçtaşı, kömür, kil gibi maddelerde yaygındır. Yetkililer, <10 mikron (μm) boyutundaki kaçak partikül maddesini (PM), 8 saatlik zaman ağırlıklı ortalama (TWA) olarak metreküp başına >50 mikrogram (μg) ölçerek değerlendirir. Bu hacim ve boyut, işçilerde ciddi kronik akciğer sorunlarına yol açabilecek seviyedir ve sadece RCS ile sınırlı değildir; herhangi bir PM için geçerlidir.

Şuttan geri gelen toz emisyonları, çıkış noktasındaki kontrolsüz hava akışından kaynaklanabilir. Ayrıca malzeme akışını yavaşlatmak için kullanılan rockboxlara çarpma veya engellenmemiş bir darbe ile oluşan türbülans da emisyonlara neden olabilir.

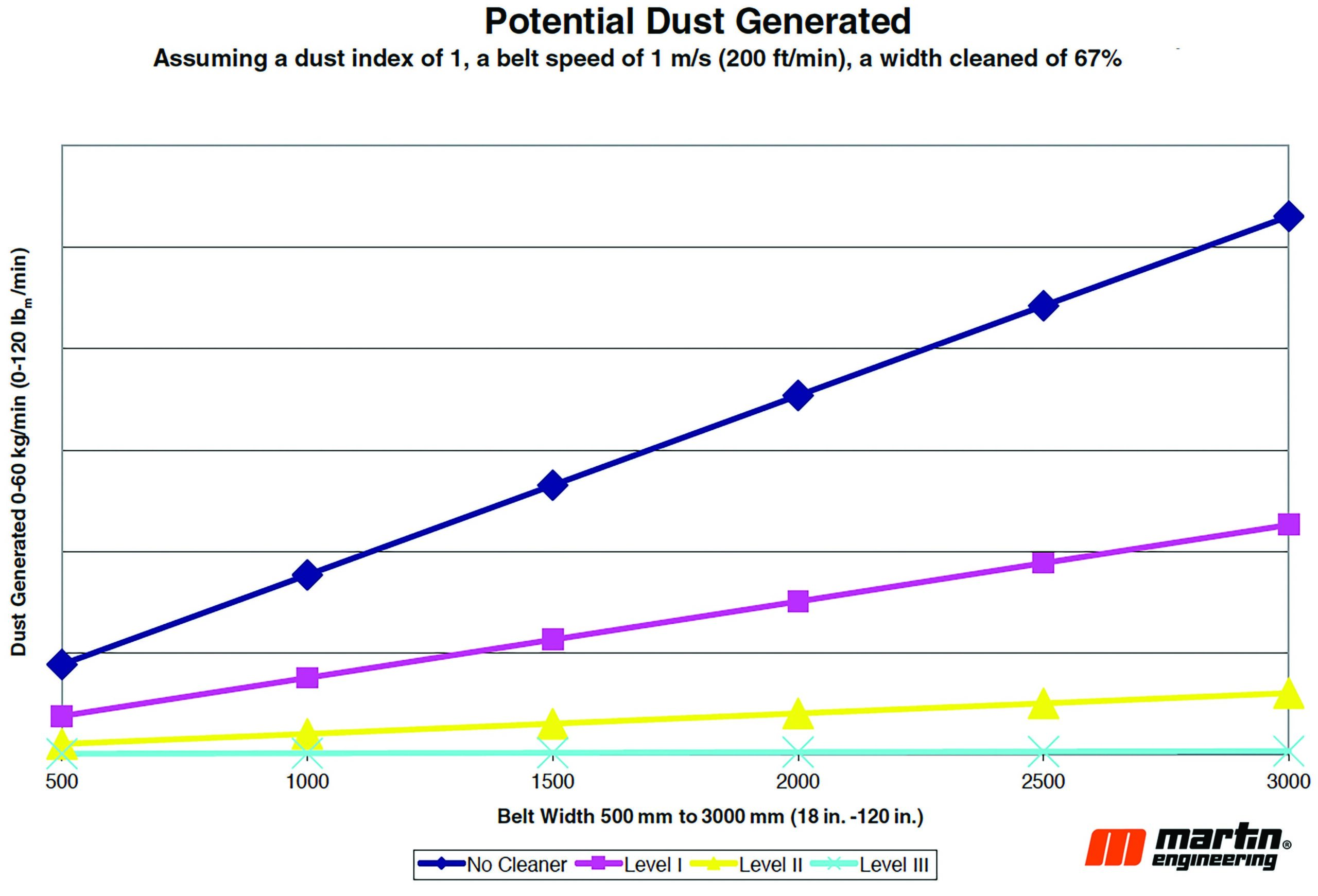

Geri taşımadan kaynaklanan toz, alanı etkileyebilir ve bant dönüşünün tüm uzunluğu boyunca emisyonların yayılmasına sebep olabilir. Bant bir kuleye uzanıyorsa veya dış ortamda açıksa, toz hava akımlarıyla uzun mesafelere taşınabilir ve çevredeki topluluklarda olası ihlallere yol açabilir. Araştırmalar, boşaltım noktasında Seviyeler 1-3 kullanılarak yeterli temizlik yapılmasının toz kontrolünü sağladığını göstermiştir. Seviye 1 birincil sıyırıcı, seviye 2 ikincil sıyırıcı ve seviye 3 ise üçüncül sıyırıcıyı ifade eder. [Şekil 2]

Şekil 2 – Boşaltım bölgesinde oluşabilecek toz miktarı.

Öneri: Şut çıkışı, eğimli bir kepçeye (scoop) dönüştürülerek malzeme akışı yavaşlatılabilir ve bir sonraki banda kontrollü ve merkezlenmiş şekilde yüklenebilir; bu, türbülansı da azaltır. Şut boyunca yerleştirilen hava şokları, malzeme akış yönüne doğru ayarlanarak hava akışının yönlendirilmesine yardımcı olabilir.

Vaka Çalışması – Ukrayna’daki Bir Çimento Tesisinde Geri Taşıma

Batı Ukrayna’da bulunan bir çimento tesisi, cüruf taşıyan konveyörlerde yoğun geri taşıma problemi yaşıyordu. Aşındırıcı malzemenin parçacık şekli ve küçük boyutu nedeniyle, malzeme kolayca temizleyici ucunun altından geçiyor ve bant dönüş tarafında kalıyordu; bu da bant boyunca düşmesine neden oluyordu. Kaçak malzeme, zeminlerde birikerek hareketli bileşenleri sarıyor ve bakım ile temizlik için aşırı plansız duruşlara yol açıyordu.

Birden fazla tedarikçiden birçok birincil ve ikincil sıyırıcıyı test edildikten sonra, operatörler hiçbir sıyırıcının bandı yeterince temizlemediğini gördü. İşçilik ve yedek parça maliyetlerindeki artış, yöneticileri alternatif çözümler aramaya yönlendirdi.

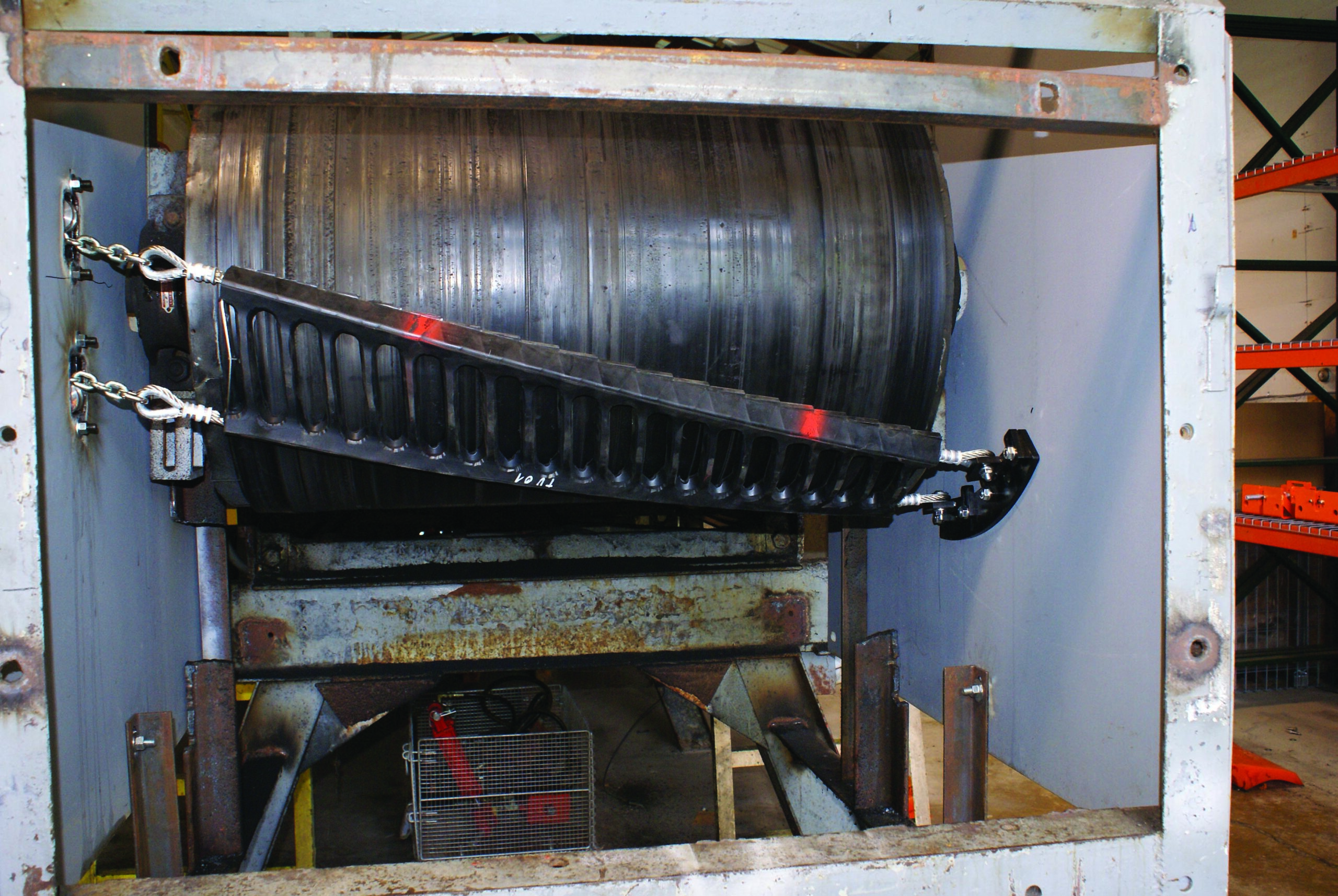

Bantta birkaç belirgin iz dışında geri taşımayı gösteren toz ve ince malzemeden temizlenmiş bant.

Martin Engineering teknisyenleri sistemi inceledi ve CleanScrape® Sıyırıcı kurulmasını önerdi. Bu sıyırıcı, boşaltım tamburu üzerine çapraz olarak monte edilmek üzere tasarlanmıştır; uç, bant ile sıyırıcı arasında son derece düşük temas basıncı sağlayan üç boyutlu bir eğri oluşturur. Uç, tungsten karbür sıyırıcılardan oluşan bir matriks ile hazırlanmış olup, kirişler aracılığıyla banda gerdirilir ve zor malzemenin %95’ine kadarını temizleyebilir. Bant genişlikleri 120 inç’e (3000 mm) kadar, hızlar 1500 fpm (7,5 m/s) ve tambur çapları 78 inç’e (2000 mm) kadar olan sistemler için tasarlanan bu bıçak, çoğu standart uca kıyasla iki kat uzun ömür sunar.

Kurulumun ardından sonuçlar hemen fark edildi. Banttaki çatlak ve oyuklara yapışan ince malzemeyi tamamen temizlemek için yöneticiler, daha eksiksiz bir temizlik sağlamak amacıyla Martin® SQC2S™ ikincil sıyırıcıyı da kurdu. Projeye yakın bir operatör, “Doğru ayarlamaları yaptıktan ve kurulumun tamamını bitirdikten sonra sonuçtan çok memnunuz,” dedi. Şirket şimdi birkaç bandı daha CleanScrape ® Sıyırıcılar ile donatmayı bütçesine alıyor.

Sonuç

Modern dökme malzeme taşımacılığı endüstrileri her gün değişiyor ve büyüyor. İnşaat ve üretim için ham ve işlenmiş malzeme talebi sürekli artıyor. Üretimdeki artış, taşıma hacimlerini ve bant hızlarını değiştirebilir; bu da doğrudan dökülme, geri taşıma, tıkanma ve toz oluşumunu etkiler.

Hem güvenliği hem de verimliliği artıran ekipmanların sonradan kurulumu, her operatör için öncelikli olmalıdır. Başlangıçtaki sermaye yatırımı biraz yüksek olabilir; ancak yatırımın geri dönüşü (ROI) ve faydaları sadece iş kazalarının azalmasıyla sınırlı değildir. Bakım için gereken işçilik maliyetlerinin düşmesi, daha az ekipman değişimi, daha yüksek uyumluluk ve genel olarak daha düşük işletme maliyeti de sağlanır.