Martin Engineering

Artan talebi karşılamak için daha fazla üretim gerektiğinde veya daha düşük kaliteli ham maddelerle, aynı üretim seviyesini korumak için çıktı birimi başına daha fazla ton işlenmesini gerektirdiğinde, birçok operatör konveyörü hızlandırır. Kapasiteyi amaçlandığı gibi artırmak yerine, konveyörü hızlandırmak genellikle kapasitenin düşmesine neden olur, çünkü boşaltılan malzemenin yörüngesindeki değişiklikler haznelerde veya oluklarda malzeme birikmesine ve tıkanmaya neden olarak plansız duruş sürelerine yol açabilir.

Daha fazla tonaj, daha fazla geri taşıma, toz ve dökülme anlamına gelir, iş yeri güvenliğini azaltır ve temizlik için işçilik maliyetlerini artırır. Daha fazla hacim ve ağırlık, yapısal değişiklikler ve potansiyel olarak ek alan gerektirerek bakım için erişimi sınırlayarak daha ağır olabilen daha fazla gayret gerektirebilir.

Bant hızı ve yük hacmindeki ayarlamalara, sistemin derinlemesine değerlendirmesi eşlik etmelidir.

Bant hızı ve yük hacmindeki ayarlamalara, sistemin derinlemesine değerlendirmesi eşlik etmelidir.

Tesis mühendisleri, operatörler ve bakım teknisyenleri belgelenmemiş veya kanıtlanmamış değişiklikler yaptıkça, zaman içinde konveyör çalışması ve fiziksel özellikler sistemi değiştirebilir. Bazı durumlarda “Mevcut konveyörün kapasitesini artırabilir miyiz?” sorusunun cevabı “Hayır, baştan başlamamız gerekiyor.” olmalıdır.

Orijinal Dizayn

Bir konveyörde değişiklik yapılmadan önce mühendisler, mevcut sistemin orijinal olarak tasarlandığı bir ortamda ve bir uygulamada çalıştığının doğrulanmasını önerir. Mevcut konveyör yıllar içinde şutlar değiştirilerek, besleme noktaları eklenerek veya süreç değişikliklerine uyum sağlamak için eğim değiştirilerek yeniden tasarlanmış olabilir.

Konveyörlerin onlarca yıllık olduğu durumlarda, orijinal tasarım özellikleri ve çizimler eksik olabilir veya kaybolabilir. Konveyör tasarımı yinelemeli bir süreçtir. En düşük sermaye maliyetiyle bir konveyör satın almak, genellikle önemli tasarım ödünlerini beraberinde getirir. Önceki konveyör yapılarıyla eşleşse bile, tasarım, yalnızca minimum güvenlik standartlarını ve kurallarını karşılarken, ham madde için maksimum hızda hareket eden en dar bantta maksimum yükleme kapasitesini kullanacaktır. Düşük fiyatlı satış teklifi yapan tedarikçinin hedefi, kazanmak ve maliyetli düzeltmeler olmadan garanti süresini atlatmaktır.

Amaç, kullanım ömrü boyunca en düşük sahip olma maliyetine sahip bir konveyör tasarlamak olsaydı, minimum güvenlik standartlarını ve kurallarının gerekliliklerini aşarken muhtemelen maksimumdan daha az yüklemeyle, biraz daha geniş bir bantla ve makul bir hızda çalışma kapasitesiyle tasarlanırdı. En iyi uygulama, orijinal tasarım amacını yeniden oluşturmak ve mevcut konveyörle karşılaştırmaktır.

Konveyör teknolojisi zamanla, özellikle bant ve hesaplama yöntemlerinde değişir. 1980’li yıllara kadar bilgisayar ve tasarım yazılımlarının yardımı olmadan konveyörler, el hesaplamaları ve deneyimlerle tasarlanıyordu. Bu kadar çok konveyör tasarımcısının, 1940’lardaki araştırmalara dayanan Konveyör Ekipmanı Üreticileri Birliği (CEMA) Dökme Malzemeler için Bantlı Konveyörler tasarım kılavuzunun 1977 5. baskısını (veya daha eskisini) hâlâ kullanması şaşırtıcıdır. 6. baskı, elle hesaplama yönteminin, düzgün taşıma için gereken gerçek gücün hatalı bir tahmincisi olduğunu göstermiştir.

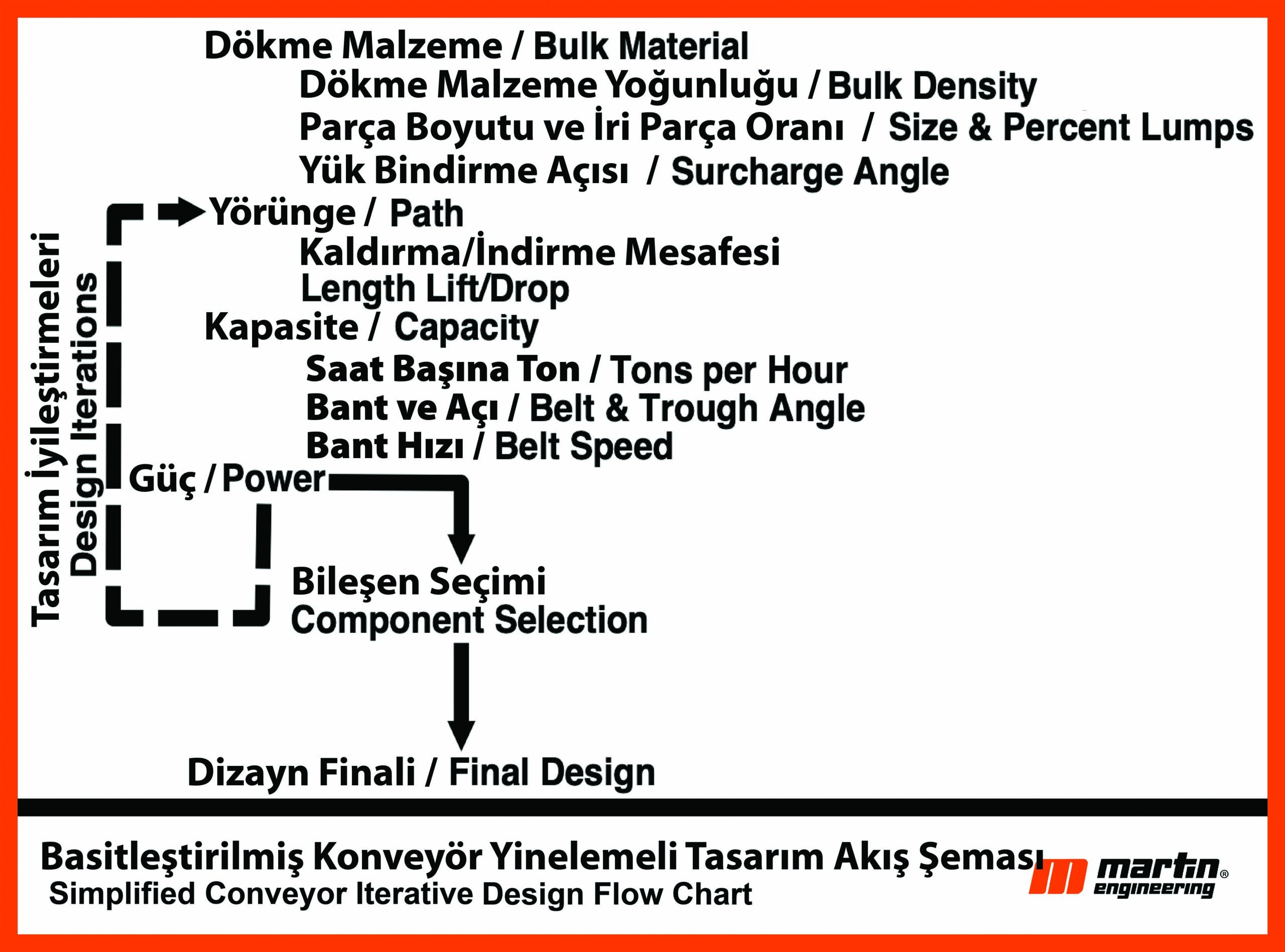

En güncel 7. baskı, gerçek değerin 0 ile +%10’u arasında tahmin gücü gerektirdiğini göstermiştir. Konveyör güç gereksinimlerine yönelik çok sayıda araştırma ve geliştirme gerçekleştirilmiş ve bunun sonucunda birçok düşük maliyetli tasarım yazılımı seçeneği ortaya çıkmıştır. [Şekil 1]

Şekil 1 – Basitleştirilmiş Konveyör Yinelemeli Tasarım Akış Şeması Bu grafik yinelemeli tasarım amacını daha net gösterebilir.

Yenileme Tasarımı

Öncelikle konveyör yenileme planının çözmeye çalıştığı sorunu tanımlayın. Bu çok açık görünebilir, ancak yenilemenin birincil nedeninin/nedenlerinin anlaşılmaması, şartnameyi hazırlayanların temel nedenlerden ziyade belirtileri ele almasına neden olabilir. Yeni tasarım, birincil performans yenileme ihtiyacını karşılamayabilir.

Örneğin, şutlar tıkanıyorsa veya dökülme varsa, bu durum konveyörle ilgili bir sorun değil, operatör veya bakımla ilgili bir sorun olabilir. Sorun bant hasarı, bant kayması veya kırıcıların devreye girmesi ise bunun nedeni, yapının ve ruloların yanlış hizalanması olabilir. Temizlik için harcanan zamanı telafi etmek amacıyla konveyörün aşırı yüklenmesi daha fazla dökülmeye neden olabilir.

Dökme Malzeme

Yenileme projesinde bir diğer kritik erken adım, kullanılan malzemenin fiziksel özelliklerinin anlaşılmasıdır. Malzeme yoğunluğu, kütle yoğunluğu ve parçacık dağılımı gibi özelliklerin bilgisi, iyi tasarlanmış bir konveyör için çok önemlidir. Malzemeye ilişkin orijinal test sonuçları, zaman içinde kaynaklardaki değişiklikler ve çıkarılan ham yükteki değişiklikler nedeniyle muhtemelen güncelliğini yitirmiştir.

Ayrık Eleman Modelleme (DEM) yazılım programları, dökme malzemelerin şutlardan konveyörlere akışını modellemeye yardımcı olur. Laboratuvarlar testleri gerçekleştirebilir veya operatörler, CEMA yayınındaki ANSI/CEMA Standardı 550 – Dökme Malzemelerin Sınıflandırılması ve Tanımları’ndaki bilgileri kullanarak kendi temel testlerini gerçekleştirebilir.

Bileşen Standardizasyonu

Genellikle tesiste başka bir yerde bulunan veya tedarikçinin ortak stok kalemleri olan bantları, ruloları ve diğer bileşenleri kullanmaya çalışmak tercih edilir. Bu her zaman mümkün olmayabilir ancak sermaye maliyeti tek başına optimum tasarım çözümünden daha azını zorlamamalıdır. Artan tonaj boştaki yükleri artırabileceğinden, dönen bileşenler kabul edilebilir bir ömür elde etmek için daha yüksek yük kapasitesi gerektirebilir. Tasarımınızın ve bileşen seçimlerinizin yaşam döngüsü maliyetlerini göz önünde bulundurun.

Yükleme ve Geçiş

Bant hasarına ve kaçak malzemelerin salınmasına en büyük katkıda bulunanlardan biri, “geçişte yükleme” adı verilen, bant tamamen oluklanmadan önce konveyörün yüklenmesidir.

Geçişe ilişkin en iyi yükleme uygulamaları:

• Alan izin veriyorsa, yüklemeyi ikinci tam oluklu rulolardan başlayacak şekilde düzeltin.

• Düzgün tasarlanmışsa dikey eğriler sorun teşkil etmez ancak bant donanımı veya tonaj değişirse tasarım hesaplamalarının doğrulanması gerekir.

• Dışbükey eğriler için saptırma tamburu yerine oluklu rulolarının kullanılmasından kaçınılmalıdır çünkü bu genellikle bir dökülme kaynağıdır.

• Bandı bir tarafa veya diğer tarafa doğru zorlama eğiliminde olan saptırıcı sıyırıcılar ve diğer cihazlar, bandın rulolarda ortalanmış olarak çalışmaya geri dönmesi için yeterli mesafeye sahip olduğu bir yere yerleştirilmelidir.

• Yuvarlak parçacıklar yüklerken veya ıslak ortamlarda çalışırken, 5 derece veya daha az bant eğimi, yuvarlanan veya sıvı yükün kuyruk tamburuna doğru geriye doğru akmasını önleyen bir kütle oluşturmaya neden olacaktır. En iyi uygulama yatay olarak yüklemek ve ardından eğime geçiş yapmaktır.

• Yuvarlak şekilli malzemeler için, sıçrayan parçacıkları düşürmek ve bunların sabit bir profil oluşturmasını sağlamak için eğim boyunca perdeler yerleştirmeyi düşünün.

Perdeler yuvarlak parçacıkların sıçramasını veya geri dönüşünü kontrol edebilir.

Bant Genişliği ve Oluk Açısı

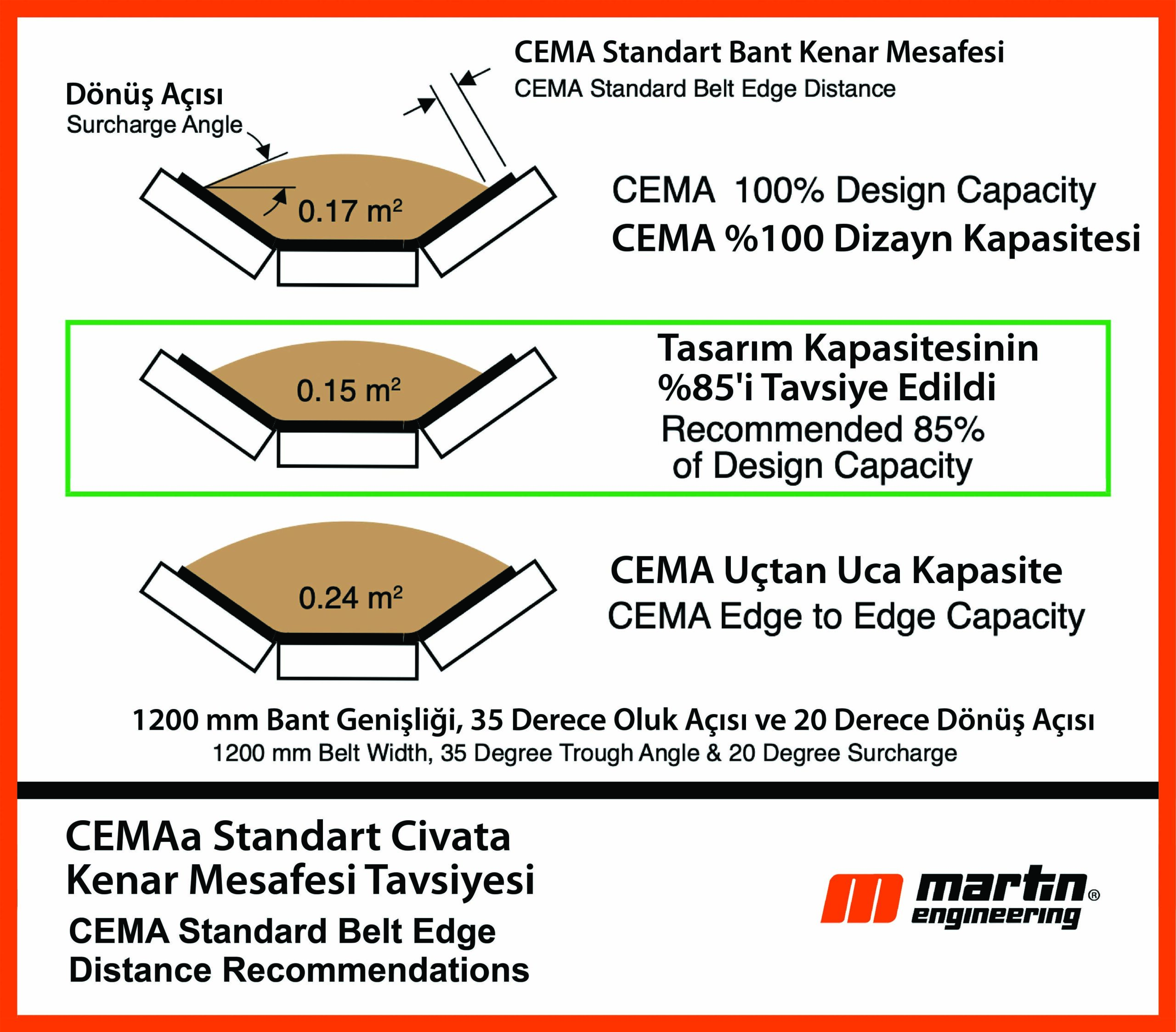

Oluk açısı başlangıçta deneyime veya standardizasyon için mevcut rulolara göre seçilir. Bant genişliği, bir oluk açısı, 3 eşit rulo uzunluğuna sahip bir rulo şasesi ve taşınan dökme malzemenin dinamik şev açısı, topak boyutu ve akışkanlığı varsayılarak dökme malzemenin kesit alanı hesaplanarak seçilir. Dikkate alınması gereken iki önemli kesit alanı vardır, CEMA %100 dolu ve uçtan uca tam. %100 dolu alan, taşıma sırasında bant sarkarken rulolar arasında taşmayı önlemek için gereken standart bant kenarını temel alır. Yapıdaki maksimum potansiyel yükü hesaplamak için tam kenardan kenara yükleme kullanılır. En iyi uygulama, aşırı yüklere, merkez dışı yüklemeye veya normal bant kaymasına izin vermek için bant genişliğini CEMA %100 kesit alanının %85’ine göre seçmektir. [Şekil. 2]

Şekil 2 – CEMA Standardı Bant Kenar Mesafesi Önerileri

İyileştirme, bant kaymasından dolayı konveyördeki döküntünün yanlış yöne gitmesini önlemek içinse, standart olmayan bir bant genişliği kullanmak mümkün olabilir çünkü çoğu oluklu ruloların kanat uzunlukları, yanlış yöne giden bantlar için kabul edilebilir orandan daha fazla alana izin verir. Daha fazla kesit alanı sağlamak için standart oluk açısını değiştirmek veya özel olarak tasarlanmış bir rulo kullanmak da mümkün olabilir. Gelecekteki iyileştirmeleri daha az maliyetli hale getirmek için yeni veya eksiksiz bir konveyör tasarımına iki yaygın teknik dahil edilebilir.

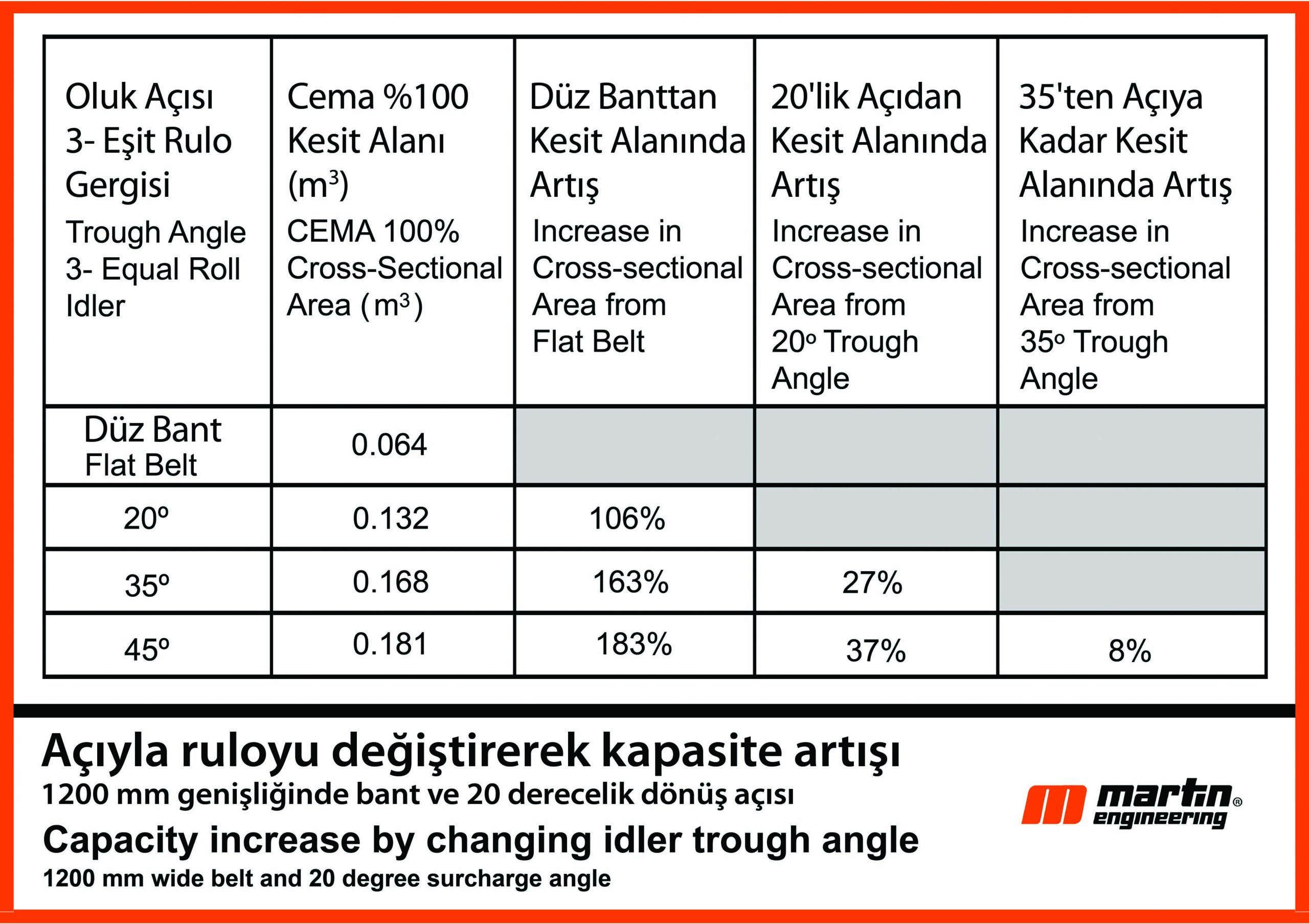

İlk teknik, kesit alanını artırarak kapasiteyi artırmak için ruloların eğim açısını değiştirmektir. Yeni tasarımlarda 20 derecelik rulolar kullanmayı düşünün. 35 derecelik rulolara yükseltme, kesit alanında %27’lik bir artış anlamına gelir; 20’den 45 derecelik bir eğim açısına geçmek ise %37’lik bir artıştır. Her ne kadar 35 derecelik rulolar oldukça standart olsa da yenileme yükseltmeleri için 35 derecelik rulolardan 45 derecelik rulolara geçmenin yalnızca %8’lik bir kesit alanı artışı anlamına geldiğini unutmamak önemlidir. [Şekil. 3]

Şekil 3 – Rulo oluk açısının değiştirilmesiyle kapasite artışının karşılaştırılması (1200 mm genişliğinde bant ve 20° sürşarj açısı)

Şekil 3 – Rulo oluk açısının değiştirilmesiyle kapasite artışının karşılaştırılması (1200 mm genişliğinde bant ve 20° sürşarj açısı)

Bir konveyörü iyileştirmede ikinci yaygın teknik, yapıyı bir sonraki daha geniş bant genişliğine göre tasarlamak ve CEMA geniş tabanlı roluları kullanmaktır.

Geniş tabanlı ruloların montaj boyutları, gelecekte daha geniş bir bantla değiştirilmelerine olanak sağlar. Örneğin, 1200 mm (48 inç) genişliğinde bant ve 35 derecelik oluk ruloları kullanan 20 derecelik dinamik şev açısına yönelik yapı geniş tabanlı rulolar için tasarlanmışsa, bant genişliği 1400 mm’ye (55 inç) yükseltilebilir. Aynı eğim açısı ve bant hızıyla %33 kapasite artışı elde edilir. 35 derecelik bir eğim açısından 45 derecelik bir değişim ve daha geniş bant ve rulolar, kesit alanında %90’lık bir artışla sonuçlanacaktır. Bu yöntem sıklıkla kullanılmaz çünkü daha geniş ve daha yüksek yük taşıyan bir yapı, daha yüksek malzeme kütlesi ve daha büyük tahrik için artan sermaye maliyetine karşı direnç vardır. Ancak gelecekte kapasite artışı beklentisi varsa mükemmel bir yaklaşımdır.

Bant Hızı

CEMA, Dökme Malzemeler için Bantlı Konveyörler 7. Baskı’nın 4. bölümünde farklı malzeme sınıflarına yönelik bant hızları hakkında bazı rehberlik sağlamaktadır. Genel olarak daha düşük hızda çalışan daha geniş bir bant, kaçak malzeme salınımını azaltacaktır çünkü kaçak malzeme salınımı potansiyeli bant hızı ve kapasitesi ile doğru orantılıdır. Tasarımın ilk yinelemesinde CEMA’nın tavsiye ettiği daha düşük bant hızları kullanılmalıdır. Daha sonra makul bir çözüme ulaşmak için bant genişliği, oluk açısı ve bant hızı değiştirilerek ilave yinelemeler denenebilir.

Boşaltma Şutu

Kapasite artışı için boşaltma şutunun yakından incelenmesi gerekecektir. Akış güzergahı, şuta çarpan malzeme akışının şuta çarpması durumunda sıfır veya negatif dikey hızın olduğu bir durum yaratmayacağı şekilde çizilmelidir. Malzemenin darbe konumunda asılı kalması durumunda, şutun birikme ve tıkanma olasılığı artacaktır. Açı veya saptırma plakası değiştirilirse, malzemenin yedeklenip kanalda biriktiği yavaş bir akış durumu yaratmamalıdır. Boşaltma oluğunun kesit alanı, gevşek dökme katının kesit alanının en az 4 katı olmalıdır.

Bant hızlarının ve hacimlerinin artırılmasının transfer şutları ve temizleme açısından sonuçları vardır.

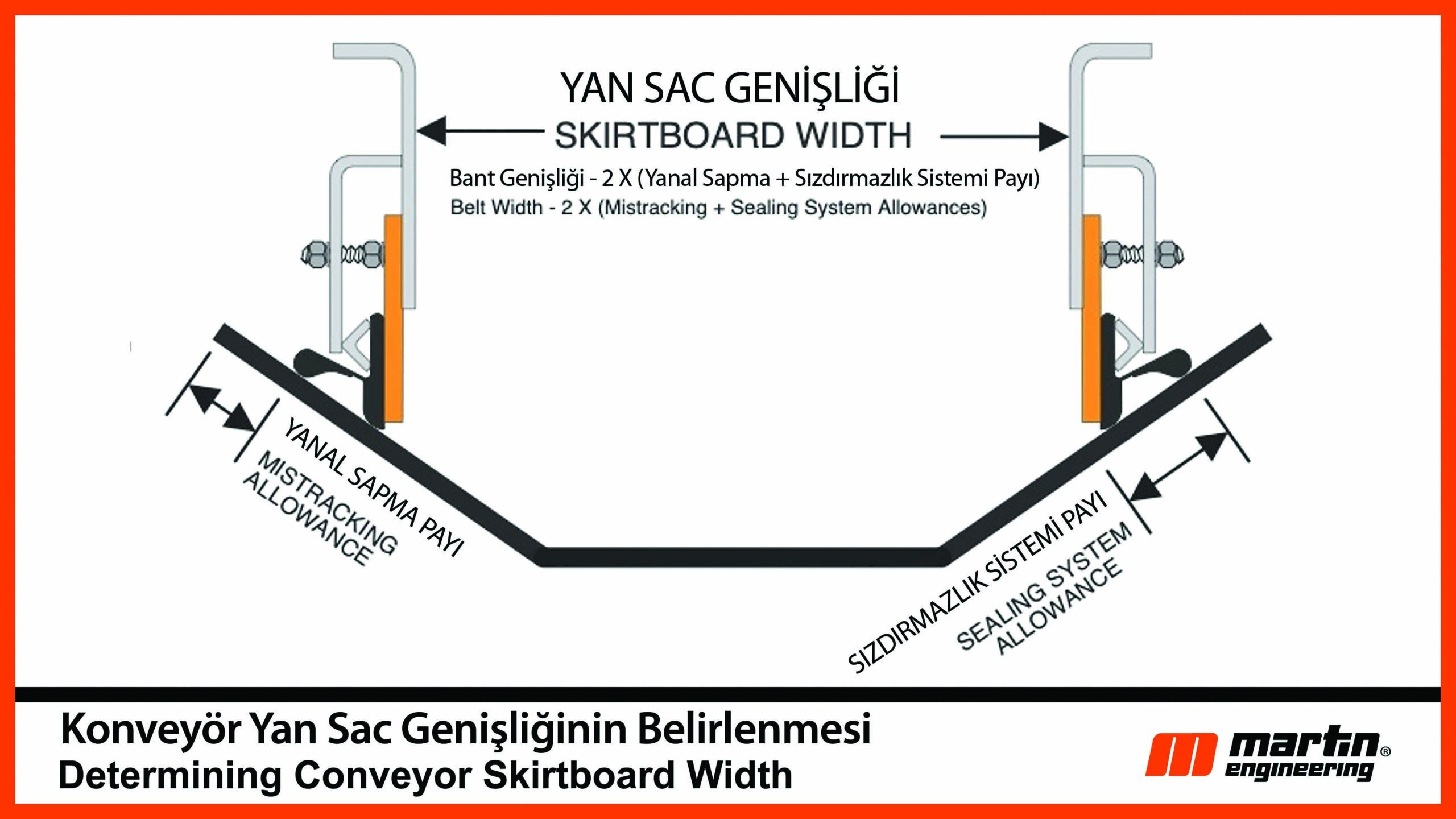

Toplama Şutu

Yükleme şutu ve yükleme teknelerinin tasarımı, kaçak malzeme kaçışını en aza indirmek için ayrıntılara dikkat edilmesini gerektirir. CEMA, bant genişliğinden bağımsız olarak yükleme şutu yükleme teknelerinin iç boyutu için bant genişliğinin 2/3’ünü kullanır. Düzensiz yükleme, bandın şut duvarının iç kısmı ile bant kenarı arasında malzemenin kaçabileceği açıklık oluşturacak kadar sürüklenmesine neden olduğunda, boşta kirlenme ve dökülme meydana gelebilir. Tasarımdaki en iyi uygulama, bandın kenarından yükleme teknelerinin dışına kadar olan mesafeyi her iki tarafta minimum boyut olarak belirlemek için izin verilen yanlış merkezleme miktarı ve sızdırmazlık sisteminin kalınlığını dikkate alır. [Şekil. 4]

Şekil 4 – Bant Kayması Toleransı + Sızdırmazlık Sistemi Toleransı x 2 =Yükleme Tenekesi Genişliği

Bakım Erişimi

Kapasitenizi yükselttiyseniz ancak bakım veya temizlik için kapasiteye erişemiyorsanız bu durumda neyi başarmış sayılırsınız? Bu detay çoğu zaman gözden kaçmaktadır. Herhangi bir yükseltme planı, çalışma platformlarını ve yükseltilmiş erişimi içermelidir. Tüm eski boru hatlarının ve gereksiz yapıların kaldırıldığından emin olun. Denetimleri daha kolay ve daha doğru hale getirmek için koruma ve aydınlatmayı değerlendirin. Bakım veya temizlik için gereken gücü, basınçlı havayı veya vakum olanaklarını sağlayın.

Bileşenlere güvenli ve kullanılabilir erişime sahip olmak, en iyi tasarım uygulamalarının bir parçasıdır.

Çözüm

Tüm sistem tasarımı dikkate alındığında iyileştirme yapmanın büyük faydası olabilir. Verimliliğin artacağına dair bir beklenti olmalıdır. Ek faydalar arasında, iyileştirilmiş pasif toz kontrolü ve bant temizliği sayesinde kaçak malzeme salınımının azaltılması, daha iyi erişim sayesinde bakım süresinden tasarruf edilmesi ve daha az temizlik ve bakım dostu değişiklikler nedeniyle güvenlik olaylarında azalma yer almalıdır.