Nurhan Gürel

CemenTürk Genel Yayın Yönetmeni

Özet

Çimento endüstrisinde, yüksek kaliteli çimento üretimi büyük ölçüde ufalama ve sınıflandırma süreçlerine dayanır. Ufalama, hammaddelerin boyutunun küçültülmesi, sınıflandırma ise parçacıkların farklı boyut aralıklarına ayrılması süreçleri, çimento üretiminde kritik öneme sahiptir. Bu yazı, bu sık kullanılan teknolojilerin tarihsel evrimini ve endüstri üzerinde önemli etkileri olan temel ilerlemeleri incelemektedir. Çalışmada, bilyalı değirmenler, dik değirmenler ve yüksek basınçlı merdaneli değirmenler (HPGR) gibi modern ufalama teknolojileri ile hava sınıflandırıcılar ele alınmıştır.

Giriş

Çimento endüstrisi, altyapı gelişiminde hayati bir rol oynamakta olup, üretim süreçlerinin verimliliği doğrudan ekonomik büyümeyi ve sürdürülebilirliği etkilemiştir. Çimento üretiminin çeşitli aşamaları arasında, ufalama ve sınıflandırma büyük bir öneme sahiptir ve tüketilen enerjinin büyük kısmını oluşturmaktadır. Yıllar içinde, ufalama ve sınıflandırma teknolojilerindeki gelişmeler, enerji verimliliği, üretim kapasitesi ve ürün kalitesinde önemli iyileşmeler sağlamıştır. Endüstri, çevresel ayak izini azaltma konusunda artan bir baskı altındayken, bu gelişmeler her zamankinden daha kritik hale gelmiştir. Bu yazı, çimento endüstrisinde ufalama ve sınıflandırma alanındaki modern çimento icadından bu yana teknolojik gelişmelerin kapsamlı bir genel görünümünü sunmayı amaçlamaktadır ve hem tarihsel gelişmelere hem de son yeniliklere vurgu yapmaktadır. Yazı kapsamında teknolojinin gelecekteki yönüne de değinilmektedir.

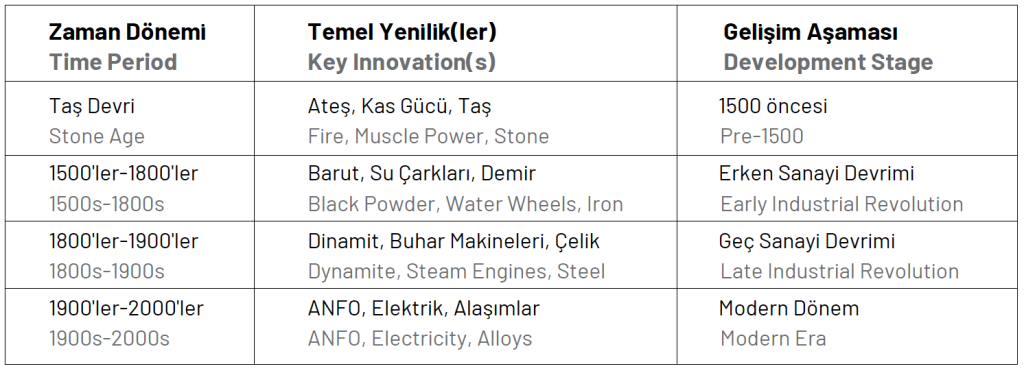

19. yüzyılın başlarında, çimento endüstrisi hala emekleme aşamasındaydı ve hammaddelerin öğütülmesi ve ezilmesi yöntemleri oldukça ilkel durumdaydı. Ufalama işlemi, ilk dönemlerde çoğunlukla manuel işgücü ile gerçekleştirilirdi. İşçiler, çekiç ve diğer basit aletler kullanarak kireçtaşı ve diğer hammaddeleri parçalara ayırırdı. 18. yüzyılın sonlarından 19. yüzyılın başlarına kadar süren Sanayi Devrimi (Tablo 1), çimento endüstrisinde önemli bir dönüm noktasını oluşturmuştur. Elektriğin icadı ile birlikte makineleşme öğütme teknolojisinde başlamıştır.

Tablo 1: Sanayi Devriminin Safhaları

19. Yüzyıl: Bilyalı Değirmenlerin Tarihsel Gelişimi ve Etkileri

1900’lerin başında enerji santralleri ve inşaat işleri için öğütülmüş kömür ve portland çimentosuna olan talep hızla artıyordu. Bu süreçte çimento klinkerini ince öğütebilecek bir ekipman icadı gereksinimdi ve bu fikir, 1885 yılında Magdeburg’da H. Gruson tarafından inşa edilen bir bilyalı değirmenin temelini oluşturdu. Bu değirmen, endüstride kullanılan ilk bilyalı değirmen oldu ve inşa edildiği tesis kısa sürede Krupp tarafından satın alındı. “Krupp-Grusonwerk değirmeni” olarak bilinen bu değirmen, Şekil 2’de gösterilmiştir. Benzer bir tasarıma sahip değirmen Luther Şirketi tarafından da üretilmiştir. Krupp-Grusonwerk değirmenlerinin ilk tasarımında bir sorun vardı ve öğütülmüş partiküllerin boşaltıldığı tamburdaki delikler tıkanmayacak kadar büyük tasarlanmıştı, bu da ürünün oldukça kaba olmasına yol açıyordu. Ayrıca, aşınma da ciddi bir problemdi. Daha sonra tamburdaki delikler yerine ürünün değirmenin uç kısmındaki bir mile yönlendirilerek boşaltıldığı bir varyasyon geliştirildi ve bu, performansı önemli ölçüde iyileştirdi. 1900 yılına gelindiğinde, 1.2 metre çapında ve 6 metre uzunluğunda bir değirmen klinkeri saatte 3 ton çimento üretebilmekteydi. (1)

Şekil 2: 1885 Krupp-Grusonwerk değirmeni

Bu değirmenler açık devre olarak çalıştıklarında, ürün içerisinde çok fazla iri partikül bulunuyordu ve bu da standart dışı çimento üretimine neden oluyordu. Bu sorunu çözmek için değirmen, havalı sınıflandırıcıyla kapalı devre çalıştırılmaya başlandı. Üretilen ince partiküller devreden hemen çıkarıldı ve iri partiküllerin devreden çıkması engellendi. (2)

Bu yaklaşım, değirmen ve sınıflandırıcıyı seri olarak kullanarak sürekli kapalı devre öğütme konseptine ve 1885 yılında Askham havalı separatörünün icadına yol açtı. Bu separatöre beslenen ürün, değirmen çıkışındaki üründü ve separatörün işlevi, kaba partikülleri üründen ayırarak tekrar değirmene göndermekti. Kapalı devre çalışma sisteminin başarısı, endüstriyel öğütme süreçlerinin temelini açık devreden kapalı devreye değiştiren bir eğilim başlattı.

Kısa tüp değirmenler, havalı separatörler ile kapalı devre olarak kullanılırken, uzun tüp değirmenler açık devre olarak son öğütme işlemleri için kullanıldı. Tipik olarak 110 beygir gücünde çalışan bir öğütme hattı 90 mikron bakiyesi %16 olacak şekilde 4.5 ton/saat kapasite ile üretim yapmaktaydı.

İlerleyen süreçte bilyalı değirmenlerin kullanımı çimento endüstrisinde yaygın hale gelmiş ve tasarımları ile verimlilikleri sürekli olarak gelişmiştir. Çelik bilyalarla dolu döner tamburlar kullanan bu değirmenler, modern inşaat için gerekli olan yüksek kaliteli çimentonun üretimi için gerekli olan ince öğütmeyi sağlamıştır (100 mikron). Bilyalı değirmenler çok yönlü makineler olarak kanıtlanmış ve pek çok farklı amaç için kullanılmıştır. Ancak, günümüzde gelinen öğütme incelikleri nedeniyle ince öğütme sorunlarının çözümü alanında verimli bir şekilde kullanılamamışlardır. Özellikle 100 mikronun altındaki parçacıkların kırılmasında verimli değillerdir, çünkü bu kadar küçük parçacıklar, bilyaların birbirine ya da astarlara çarptığı anlarda kolayca araya sıkışmamaktadır. Bu amaçla sektör yeni öğütme teknolojilerine yönelmiştir.

Şekil 3: Başlangıçta klinkerin öğütülmesi için kullanılan bir bilyalı değirmen ve son öğütme için kullanılan uzun tüp değirmeni (3)

20. Yüzyıl Ortası: Dik Değirmen Teknolojisindeki Gelişmeler

20.yüzyılın ortaları, dik değirmenlerin (VRM) keşfi ufalama teknolojisinde başka bir önemli değişime tanıklık etti. Dik değirmenler tarih öncesi dönemden beri insanoğlunun kullandığı “dolap beygiri” prensibine dayalı olarak geliştirilmiştir. Malzemeleri dönen bir tabla ve öğütme silindiri arasında ezme prensibini kullanan bu değirmenler, geleneksel bilyalı değirmenlere göre birçok avantaj sunmuştur. VRM’ler, enerji açısından daha verimliydi ve cüruf, puzolan ve diğer çimento katkı maddeleri gibi daha geniş bir yelpazede malzemeleri öğütebiliyordu. VRM’lerin verimli teknolojileri, özellikle enerji maliyetlerinin yüksek olduğu bölgelerde dünya çapındaki çimento fabrikalarında hızla benimsenmesine yol açtı.

İlk olarak kömür ve kireçtaşı gibi daha yumuşak malzemelerin öğütülmesi için gündeme gelen dik değirmenler yeni veya mevcut makinelerin geliştirilmiş versiyonları olarak ortaya çıkmıştır. Huntington değirmeni, 1883’te icat edilen ve günümüz dikey merdaneli değirmenlerinin atası sayılan ilk değirmendi. Huntington değirmeni, yerçekimi yerine merkezkaç kuvvetini kullanarak merdaneyi sabit bir halkaya bastırıyordu. Takip eden süreçte, halkaya veya halkamsı bir yüzeye karşı bastırılan ve hareket ettirilen toplar veya merdaneler kullanan çeşitli dik değirmenler ticari olarak üretildi. (4)

20.yüzyılın başına gelindiğinde Maxecon halkalı merdaneli değirmen, Fuller halkalı bilyalı değirmen ve Raymond merkezkaç halkalı merdaneli değirmen gibi makineler kullanılmaktaydı (Şekil 4). Maxecon değirmeni, yatay bir eksen etrafında dönen bir dikey öğütme halkasına sahipti ve her biri bağımsız olarak dönen üç dışbükey yatay merdane, bu halkaya bastırılıyordu. Fuller değirmeni, U şeklinde bir öğütme halkası ve bu halkada dönen büyük çelik bilyalardan oluşuyordu. Raymond değirmeninde ise dikey şaftlara bağlı merdaneler yatay bir kirişe monte edilmiş ve bu kiriş döndükçe merdaneler dışa doğru savrularak öğütme halkasına baskı yapıyordu.(5)

1920’lerden itibaren dik değirmenlerin evrimi hız kazandı. Maxecon ve Raymond değirmenlerinde edinilen deneyim, Loesche’nin yeni tasarımlar geliştirmesine yol açtı. Loesche, sabit merdaneler ve dönen bir tabla tasarımı geliştirdi, bu tasarım sayesinde merdanelere daha yüksek öğütme kuvvetleri uygulanabildi. İlk Loesche değirmeni (Şekil 5) 1928’de inşa edildi ve bu tasarım, daha sonra adını taşıyan değirmenlerin temelini oluşturdu. Loesche değirmenleri, özellikle sert minerallerin öğütülmesinde başarı sağladı ve enerji santralleri ile çimento fabrikalarında yaygın olarak kullanıldı. (6)

1930’larda değirmen tasarımlarında bazı iyileştirmeler yapıldı ancak değirmen kapasiteleri büyük ekonomik buhran ve II. Dünya Savaşı nedeniyle 1960’lara kadar önemli ölçüde artmadı. 1960’lara gelindiğinde çimento fabrikalarındaki talep artışı ve daha büyük fırın teknolojilerinin gelişmesiyle birlikte değirmen boyutları ve kapasiteleri hızla büyüdü. Daha büyük merdaneler ve tablalar kullanılarak 2000’lere gelindiğinde saatte 900 ton kapasiteli değirmenler üretildi.

Dik değirmenlerin başlıca avantajı, bilyalı değirmenlere göre birim başına daha az enerji tüketimiyle aynı öğütme sonuçlarını elde etme kapasitesiydi. Bu sebeple dikey valsli değirmenler, özellikle çimento klinkerinin ince öğütülmesi için tercih edilmeye başlandı. Değirmenlerde kullanılan teknolojiler, özellikle son yıllarda, kapasite artışı ve enerji tasarrufu açısından büyük ilerlemeler kaydetti ve dik değirmenler, çimento, kömür, kireçtaşı ve diğer hammaddelerin öğütülmesinde yaygın bir tercih haline geldi.

Şekil 5: İlk Loesche Değirmeni(6)

20. Yüzyılın sonu ve 21. Yüzyılın Başı: Teknolojik İyileştirmeler ve Yüksek Basınçlı Merdaneli Presler

19. yüzyıldan itibaren kullanılmaya başlanılan kırıcılardan olan merdaneli kırıcılar, birbirine doğru dönen iki çelik merdaneye sahipti ve bu merdaneler arasından geçen malzemeye yüksek basınç uygulanıyordu. Bir merdane sabit yatakta dönerken, diğer merdane hareketli bir yatakta ve yüksek basınçlı yaylarla sabitlenmiş bir düzenekte hareket ediyordu. Malzemeler, dönen merdaneler tarafından çekilerek darbe bölgesine ulaşmakta ve burada yerçekimi ve sürtünme kuvveti ile ezilerek, merdaneler arasındaki en kısa boşluktan geçene kadar kırılma gerçekleşmekteydi. 1850 yılına gelindiğinde çift merdaneli makineler saatte 50 devir yapabiliyor, 20 beygir gücünde motorlarla çalıştırılıyor ve günde 60 ton öğütebiliyordu. Daha güçlü, kompakt ve yüksek hızda çalışan makineler geliştirildi. 1925 yılına gelindiğinde merdanelerin çapı 1.8 m, genişliği 0.5 m olmuş ve 150 beygir gücünde motorlarla çalıştırılarak, öğütme inceliği –3 mm’ye kadar kullanılabiliyordu. (7)

20. yüzyılın başlarında çift merdaneli kırıcılar, mevcut yay tasarımları ve kullanılan malzemeler nedeniyle her bir merdanede en fazla 70 ton basınç uygulayabiliyordu. Hidrolik pistonların geliştirilmesiyle birlikte çok daha yüksek basınçlar mümkün hale geldi. Fakat o dönemde çift merdaneli kırıcılara olan talep azalmıştı.

1920’lerde Allis Chalmers firması, ince katı maddeleri granül ve pul haline getirmek için çift merdaneli makineler inşa etmeye başladı. Hidrolik pistonların geliştirilmesiyle birlikte, granülatör ve pelet değirmenlerinin temel tasarımını kullanarak bir çift merdaneli kompaktör üretildi. Kompaktör, birbirine zıt yönde dönen bir çift merdaneden oluşuyordu. Üstten sürekli olarak beslenen ince malzeme, merdaneler arasındaki açıklığa çekilerek yüksek basınç altında sıkıştırılıyor ve aglomerasyona uğrayarak bir levha şeklinde ürün merdanelerin altından dışarı çıkıyordu. Ürün boşluk oranı sıfıra yaklaşabilir ve levha kalınlığı 0.25 ila 0.020 inç arasında değişebilirdi. (8)

Merdaneler arasındaki boşluktan geçen malzemeler, boşluk içeriğini azaltmak için yeniden yönlendiriliyor, büyük partiküller minimum boşluğa ulaştığında kırılıyor ve ardından plastik deformasyon meydana geliyordu. Bu çok yüksek basınç altında kırma prensibi, 30 yıl sonra Dr. Klaus Schoenert tarafından Almanya’da geliştirilen bir değirmen için temel teşkil etti. Dr. Schoenert 1982’de kırılgan katıların ince ve çok ince öğütülmesi için yüksek basınçlı bir merdaneli kırıcıya patent aldı. 1985’te çimento klinkerini tüp değirmen beslemesi için hazırlamak amacıyla yüksek basınçlı merdanelerin kullanımı bu şekilde başlamıştır. Yüksek basınçlı öğütme merdaneleri, çimento fabrikalarında geleneksel bilyalı değirmenlere kıyasla %50’ye varan enerji tasarrufu sağladığı rapor edilerek devreye alındı. (9)

20.yüzyıl ilerledikçe, ufalama teknolojisindeki odak noktası enerji verimliliğini artırmak ve işletme maliyetlerini düşürmek oldu. 1980’lerde yüksek basınçlı öğütme merdanelerinin (YBMD) geliştirilmesi, önemli bir teknolojik ilerlemeyi temsil etmiştir. YBMD’ler, malzemeleri iki dönen merdanenin arasında, yüksek basınç altında ezme prensibine dayalı olarak kırmaktadır. Yüksek basınç sayesinde parçacıklar içinde mikro çatlakların oluşması ile birlikte sonraki öğütme aşamalarında malzemelerin daha kolay öğütülmesi sağlanır. Bu teknolojinin, geleneksel değirmenlere göre daha enerji verimli olduğu kanıtlanmıştır ve enerji tüketimini azaltmayı ve üretkenliği artırmayı amaçlayan çimento fabrikalarında benimsenmiştir. İlk uygulamalarında ön ezici prensibi ile çalıştırılan ekipman bugün nihai çimento üretiminde de kullanılmaktadır.

Havalı Separatör Teknolojisinin Tarihsel Gelişimi

Hava sınıflandırıcılar, endüstriyel öğütme ve malzeme ayrıştırma süreçlerinde üretim kalitesinin belirlenmesinde kritik bir rol oynamaktadır. Hava sınıflandırıcıların gelişimi, çimento endüstrisinin artan üretim ihtiyaçlarına yanıt olarak ortaya çıkmıştır. İlk havalı sınıflandırıcı 1885 yılında patentlenmiş olup, özellikle çimento klinkerinin büyük hacimlerde öğütülmesi ihtiyacını karşılamak amacıyla tasarlanmıştır. Çimento üretimindeki verimlilik ve kalite gereksinimleri arttıkça, hava sınıflandırıcıların tasarımında da değişiklikler ve iyileştirmeler yapılmıştır. Bununla birlikte, hava sınıflandırıcıların tasarımındaki değişiklikler oldukça maliyetli olduğundan, zaman içinde sadece iki kez statik ve dinamik havalı separatör olarak büyük yenilikler gerçekleştirilmiştir. (3) Dinamik havalı separatör teknolojisinin gelişiminde üç ana jenerasyon bulunmaktadır:

1. Nesil Dinamik Sınıflandırıcılar:

İlk nesil dinamik sınıflandırıcılar, 1885 yılında Mumford ve Moodie tarafından geliştirilen Askham hava ayrıştırıcısı ile başlamıştır. Bu cihaz, ince ve kaba parçacıkları ayırmak için özel olarak tasarlanmış bir fan sistemi kullanıyordu. Temel prensip, bir fanın yarattığı hava akımının ince parçacıkları yukarı taşırken, daha ağır ve kaba parçacıkların aşağı düşmesini sağlamaktır. İlk nesil sınıflandırıcılar, düşük maliyetli olması ve sınıflandırmada makul bir başarı sağlamasına rağmen, bazı eksiklikler taşıyordu. Özellikle, ince parçacıkların geri dönüş havasından tam anlamıyla ayrılmaması ve çimento klinker devrelerinde dolaşan havanın aşırı ısınması gibi sorunlar mevcuttu. Bu durum, ince parçacıkların ürüne geri karışmasına ve devrede aşırı miktarda ince malzemenin dolaşmasına neden oluyordu. Ayrıca, ürünün inceliğinin ayarlanması da zordu.

2. Nesil Dinamik Sınıflandırıcılar:

1960’larda ortaya çıkan ikinci nesil dinamik sınıflandırıcılar, önemli tasarım iyileştirmeleri sunmuştur. Bu sınıflandırıcılar, dahili fanı dışarıya alarak hava akışını daha etkin bir şekilde kontrol etmiş ve ayrı bir harici fan kullanımı ile hava sirkülasyonunu optimize etmiştir. Ayrıca, ince malzemeyi toplamak için siklonlar eklenmiş ve sınıflandırıcı hızının bağımsız olarak ayarlanabilmesi mümkün olmuştur. Bu yenilikler, daha keskin ayrıştırma, daha düşük yan geçiş ve ürün inceliğinin sürekli kontrol edilebilmesini sağlamıştır. Ancak, bu sınıflandırıcıların boyutları oldukça büyük olduğundan, özellikle dar alanlarda kullanılmaları zorluk yaratmıştır.

3. Nesil Dinamik Sınıflandırıcılar:

1980’lerde geliştirilen üçüncü nesil dinamik sınıflandırıcılar, önceki nesillere göre önemli farklılıklar göstermektedir. En belirgin farklardan biri, hava akışının yatay olarak sınıflandırıcıya girmesi ve beslemenin tamamen dağılmış bir parçacık perdesi olarak yapılmasıdır. Ayrıca, ince malzemelerin havadan ayrılmadan önce bir dönen kafesten geçmesi, daha kaba parçacıkların havadan ayrılmasını kolaylaştırmıştır. Bu yeni tasarım, daha keskin bir sınıflandırma sağlamıştır. Bu gelişim ile birlikte çimento üretim devrelerinin verimliliğinde %20 oranında artış sağlanmıştır.

Üçüncü nesil havalı sınıflandırıcılar, sadece çimento endüstrisinde değil, aynı zamanda süper ince parçacıkların üretildiği birçok endüstride de kullanılır hale gelmiştir. Özellikle Alpine Turboplex gibi cihazlar, 10 mikron ve altındaki parçacıkların elde edilmesinde başarı sağlamıştır. Bu sınıflandırıcılar, küçük döner kafesler ve karşı akışlı hava ile çok ince parçacıkların ayrılmasını sağlamaktadır.

Statik Sınıflandırıcılar:

Hareketli parçası olmayan statik hava sınıflandırıcılar, düşük verimlilikleri nedeniyle genellikle daha az tercih edilmektedir. Bu sınıflandırıcılar, sadece havanın hız ve yön değişikliği ile ince ve kaba parçacıkları ayırır. Ancak, sınıflandırma hassasiyeti oldukça düşüktür ve bu nedenle daha çok “kum ayırıcıları” olarak kabul edilirler.

Sonuç olarak, hava sınıflandırıcılar, çimento üretiminde ve birçok endüstride ince malzemelerin ayrıştırılmasında kritik bir rol oynamıştır. Üç nesil boyunca önemli gelişmeler gösteren bu teknoloji, özellikle üretim verimliliğini artırmak ve ürün kalitesini iyileştirmek için önemli yenilikler sunmuştur.

Çimento Endüstrisinde Ufalamanın Güncel Gelişmeleri ve Geleceği

Son yıllarda, ufalama teknolojisindeki odak, enerji verimliliği, çevresel etki ve sürdürülebilirlik üzerinde yoğunlaşmıştır. Dik değirmen ve yüksek basınçlı merdaneli değirmenlerin kullanımındaki artışa paralel olarak daha verimli sınıflandırıcılar ve ayırıcıların geliştirilmesi gibi öğütme teknolojilerindeki ilerlemeler, ufalama sürecini daha da optimize etmiştir.

Çimento endüstrisi gelişmeye devam ettikçe, sınıflandırma teknolojileri hızla değişen pazar taleplerini karşılamak için giderek daha önemli bir rol oynayacaktır. Gelecekteki sınıflandırma teknolojilerindeki eğilimlerin, verimliliği daha da artırmaya, otomasyonu geliştirmeye ve çimento üretiminin çevresel etkisini azaltmaya odaklanması muhtemeldir.

• Akıllı Sınıflandırma Sistemleri: Makine öğrenimi ve yapay zeka kullanan akıllı sınıflandırma sistemlerinin geliştirilmesi, umut verici bir araştırma alanıdır. Bu sistemler, üretim sürecinden elde edilen büyük veri miktarını analiz ederek gerçek zamanlı ayarlamalar yapabilir ve verimlilik ile ürün kalitesini artırabilir.

• Sürdürülebilir Sınıflandırma Teknolojileri: Endüstri sürdürülebilirliğe daha fazla önem verdikçe, enerji tüketimini en aza indiren ve emisyonları azaltan yeni sınıflandırma teknolojileri kritik öneme sahip olacaktır. Düşük enerjili sınıflandırıcılar ve alternatif hammaddeleri etkili bir şekilde işleyebilen sistemler gibi yenilikler, çimento üretiminin geleceği için hayati olacaktır.

Çimento ürünlerinin belirli performans özelliklerine olan talep arttıkça, süper ince öğütme teknolojileri giderek daha önemli hale gelmektedir. Bu teknolojiler, çok ince parçacık boyutlarına sahip çimento üretimine olanak tanır, bu da betonun dayanıklılığını ve mukavemetini artırabilir.

• Karıştırmalı Bilyalı Değirmenler: Karıştırmalı bilyalı değirmenler, genellikle cüruf ve uçucu kül gibi çimento katkı maddelerinin öğütülmesi için kullanılan süper ince öğütme teknolojilerinde yaygın olarak kullanılır. Bu değirmenler, çok ince parçacık boyutlarına ulaşmak için öğütme ortamı ve döner disklerin kombinasyonunu kullanır.

• Jet Değirmenler: Jet değirmenler, malzemeleri süper ince parçacıklara öğütmek için yüksek hızlı hava akışlarını kullanır. Bu teknoloji, özellikle çok ince parçacık boyutlarına sahip çimento üretimi için uygundur ve bu da nihai ürünün reaktivitesini ve performansını artırır.

Ufalama teknolojisine otomasyon ve gelişmiş süreç kontrol sistemlerinin entegrasyonu, çimento üretimini geliştirmiştir. Modern çimento fabrikaları, ufalama sürecini gerçek zamanlı olarak izleyen ve ayarlayan sofistike kontrol sistemleri ile donatılmıştır. Bu sistemler, enerji kullanımını optimize eder, atıkları azaltır ve tutarlı ürün kalitesi sağlar.

• Gerçek Zamanlı İzleme: Sensörler ve veri analitiği, öğütme ekipmanının performansı hakkında gerçek zamanlı geri bildirim sağlar ve verimlilik ve ürün kalitesini optimize etmek için anında ayarlamalar yapılmasına olanak tanır.

• Öngörücü Bakım: Otomasyon sistemleri, bakım ihtiyaçlarını önceden tahmin edebilir ve beklenmedik ekipman arızalarının olasılığını azaltarak duruş sürelerini en aza indirir.

• Optimum Enerji Kullanımı: Gelişmiş kontrol sistemleri, çimento fabrikalarının enerji tüketimini optimize etmelerine yardımcı olur. Öğütme parametrelerini, besleme malzemesinin özelliklerine ve istenen ürün spesifikasyonlarına göre ayarlayarak enerji kullanımını en aza indirir.

• Dijital İkizlerle Entegrasyon: Fiziksel sistemlerin sanal modelleri olan dijital ikizlerin kullanımı çimento endüstrisinde devrim yaratabilir. Süreçlerin dijital kopyalarını oluşturarak, çimento fabrikaları değişiklikleri uygulamadan önce simüle ve optimize edebilir. Bu da daha verimli ve sürdürülebilir üretim süreçlerine yol açabilir.

Sonuç

Geleceğe baktığımızda, çimento endüstrisi ufalama verimliliğini daha da artırmak için yeni yöntemler ve teknolojiler araştırmaktadır. Ultrasonik öğütme gibi alternatif öğütme teknolojilerinin ve nano malzemelerin kullanımına yönelik araştırmalar, çimento üretiminin bir sonraki nesli için umut vaat etmektedir. Ayrıca, endüstri, çimento üretiminin karbon ayak izini azaltmaya giderek daha fazla odaklanmaktadır ve bu hedefe ulaşmada ufalama süreçleri önemli bir rol oynamaktadır. Çimento endüstrisi evrim geçirmeye devam ederken, ufalama süreci teknolojik yeniliklerin ön saflarında yer almaya devam edecek ve verimlilik, sürdürülebilirlik ve ürün kalitesinde iyileştirmelere yön verecektir.

Kaynaklar

1. Lebeter, F. 1949a. Historical survey of crushing and grinding. Mine & Quarry Engineering September. ———. 1949b. The development of crushing and grinding. Mine & Quarry Engineering December:385.

2. Scheibe, W. 1993. 100 years of tube ball mills—A historical review. Zement Kalk Gips 5:E133–135. (Figure2) https://cementkilns.co.uk/grinding.html

3. Butler, D.B. 1913. Portland Cement—Its Manufacture, Testing and Use. London: E and FN Spon.

4. Tarjan, G. 1981. Mineral Processing. Budapest: Akademiai Kiado.

5. A. J. Lynch, C. A. Rowland,2005, Histroy of Grinding, Publisher SME, 209 p

6. Brundiek, H. 1989. The roller grinding mill—its history and current situation. Aufbereitungs-Technik 30(10):610.

7. Richards, R.H., and C.E. Locke. 1940. Textbook of Ore Dressing. 3rd edition. New York: McGraw-Hill.

8. Rowland, C.A., and R.C. Nealy. 1969. Experts look at dry grinding rod mills. Transactions of SME–AIME June:85–90.

9. Battersby,M.J.G. Battersby, H. Kellerwessel, G. Oberheuser, 1992, Important advances in the development of high pressure rolls comminution for the minerals industry, Extractive Metallurgy of Gold and Base Metals, AusIMM, pp. 1-7