Serkan ÇAYIRLI *1, Hasan Serkan GÖKÇEN2

1Niğde Ömer Halisdemir Üniversitesi, Mühendislik Fakültesi Maden Mühendisliği Bölümü, Niğde, Türkiye

2Eskişehir Osmangazi Üniversitesi Mühendislik Mimarlık Fakültesi Maden Mühendisliği Bölümü, Eskişehir, Türkiye

*Sorumlu yazar; e-posta: scayirli@ohu.edu.tr

ÖZET

Toz ve dökme katı malzemelerin akıcılığı, endüstriyel proseslerin sürekliliği, enerji verimliliği, ekipman tasarımı ve performansı açısından kritik bir parametredir. Özellikle mineral işleme ve çimento endüstrilerinde, öğütme işlemi sırasında oluşan ince tanelerin akış davranışı proses kapasitesini, verimini ve ürün kalitesini doğrudan etkilemektedir. Bu derlemede, toz akıcılığının belirlenmesinde yaygın olarak kullanılan ölçüm yöntemleri (yığın açısı, Hausner oranı, Carr indeksi, bir delikten akış hızı, kayma gerilimi hücresi ve eleme yöntemleri) literatür kapsamında sistematik olarak incelenmiştir. Ayrıca, farklı tipte öğütme yardımcılarının toz akıcılığı üzerindeki etkilerini ele alan güncel bilimsel çalışmalar değerlendirilmiştir.

Literatür bulguları, öğütme yardımcılarının parçacıklar arası etkileşimleri azaltarak toz akıcılığı iyileştirdiğini ve bu etkinin farklı ölçüm teknikleriyle ortaya konulabildiğini göstermektedir.

- GİRİŞ

Tozlar ve yığın malzemeler, toz boyadan gıdaya, nano ölçekli tozlardan ve ilaç sektöründe kullanılan maddelerden çimento, kömür ve cevher gibi ürünlere, uçucu kül gibi kuru malzemelerden filtre keki ve kil gibi nemli yığın malzemeler kadar neredeyse tüm endüstrilerde işlenir veya depolanır (Schulze, 2008). Tozların işlenmesi genellikle besleme, havalandırma, akışkanlaştırma, pnömatik taşıma, karıştırma, öğütme, sınıflandırma, sıkıştırma ve haznelerde veya depolarda depolama gibi farklı işletme süreçlerini içerir (Leturuia vd., 2014; Krantz vd., 2009; Prescott ve R.A. Barnum 2000; Schulze, 2008). Bu ilgili süreçlerde (silolardan, hunilerden, taşıma ekipmanlarında değirmenlerde vb. boşaltılması, akış tıkanıklıkları, ayrışma, şoklar ve titreşimler veya kararsız akış gibi) herhangi bir rahatsız edici akış probleminin (köprüleme, kanal oluşumu, ayrışma, düzensiz akış ve kararsız akış, aglomerasyon, birikme vb.) ortaya çıkmasını önlemek için, toz işleme ekipmanının güvenilir tasarımı ve tutarlı çalışmasında hayati bir rol oynayan toz akıcılığını kapsamlı bir şekilde anlamak büyük önem taşır (Schulze, 2008; Guiling vd., 2018).

Özellikle mineral işleme endüstrisinde ve çimento alanında değirmenler içerisinde yüksek kapasite ile öğütülen malzemenin taşınma durumu (akış özellikleri) enerji, kapasite ve verimliliği etkileyen önemli bir parametredir. Tanelerin boyutunun küçülmesiyle birlikte, malzemenin değirmen içerisinde birikmesini önlemek, yeterli hareketin sağlanarak boşalmasını gerçekleştirmek ve bilyaların taneleri ufalanabilmesi için gerekli kuvvetin aktarılmasını sağlamak için çeşitli öğütme kimyasallarının kullanılmasının gerekmektedir (Şekil 1). Bu kimyasalların bu işlem aşamalarında optimum düzeyde kullanılması gerekmektedir. Farklı tip ve dozajlarda öğütme kimyasalının kullanımının enerji, kapasite, tane boyutuna etkisinin ortaya konmasıyla asıl etkinin akış özelliklerine olduğunun bilinmesi ve ortaya konması önem arz etmektedir (Çayırlı vd., 2022).

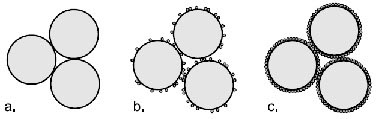

Şekil 1. Öğütme yardımcısı ve öğütme yardımcısı olmadan tane düzenlemeleri (kesit görünümü) (yüksek oranda dağılmış toz); (a) öğütme yardımcısız, (b./c) öğütme yardımcısı ile; Şekil c’de yüzey tamamen kaplanmıştır (Schulze, 2008).

Bu derlemenin temel amacı, toz akıcılığının ölçümünde kullanılan yöntemleri karşılaştırmalı olarak değerlendirmek ve öğütme yardımcılarının bu yöntemler üzerinden raporlanan etkilerini sistematik biçimde ortaya koymaktır.

- TOZ AKICILIĞININ ÖLÇÜLMESİ

Toz akıcılığı, üretim hattı boyunca herhangi bir engeli ve kaybı önlemek için herhangi bir işlemin başlamasından önce değerlendirilmesi gereken önemli bir parametredir. Toz akıcılığının belirlenmesi, ürün performansını sağlamak ve tozun akabileceği bir hazne tasarlamak için de aynı derecede önemlidir (Shah vd., 2023). Literatürde birçok araştırmacı toz akıcılığını ölçmek ve çalışmalarına kanıt veya karakterizasyon oluşturmak için farklı test cihazları ve/veya yaklaşımlar kullanmışlardır. En sık bildirilen dört yöntem şunlardır: (i) yığın açısı, (ii) sıkıştırılabilirlik indeksi veya Hausner oranı, (iii) bir delikten akış hızı ve (iv) kayma gerilimi hücresi. Bunların dışında eleme testi ve değirmende kalış zamanı süresi hesaplama gibi yaklaşımlarla da literatüre katkı sunulmuştur.

2.1. Yığın Açsı Yöntemi

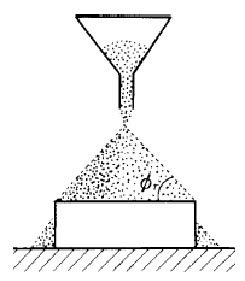

Statik yığın açısı, bir malzemenin sabit bir platform üzerinde duracağı açı veya tozun bir platforma bırakıldığında yığın eğimi ile yatay düzlem arasında oluşan θ açısı olarak tanımlanır (Şekil 2). Bu yığının en belirgin özelliği yığın açısıdır. Yığının döküldüğü çevresel koşullara ve açının nasıl ölçüldüğüne bağlı olarak, aynı toz için farklı açı değerleri elde edilebilir ve bu, ürünün içsel bir özelliği değildir. Kullanılan ölçüm yöntemleri ve deneysel parametreler sonuçları etkiler. Bu nedenle, yayınlanan yığın açısı değerleri her zaman karşılaştırılabilir değildir (Juliano ve Barbosa-C´anovas, 2010).

Yığın açısı Denklem (1) kullanılarak hesaplanır: burada α yığın açısı, h toz numunesinin yığın yüksekliği ve r dairesel panelin yarıçapıdır. Yığın açısı için akıcılık genel ölçeği genellikle Tablo 1’de gösterildiği gibi belirlenir (Powder Flow, 2012).

tan (α) = h/r (1)

Şekil 2. Statik yığın açısı yöntemi (Juliano ve Barbosa-C´anovas, 2010).

| Akış özelliği | Yığın açısı (derece) |

| Mükemmel | 25-30 |

| İyi | 31-35 |

| Orta | 36-40 |

| Geçer | 41-45 |

| Kötü | 46-55 |

| Çok kötü | 56-65 |

| Çok çok kötü | >66 |

Tablo 1. Yığın açısı için akıcılık ölçeği (Powder Flow, 2012).

Zhang vd. (2015), yığın açısı yöntemiyle çimentonun akış kabiliyetini belirlemiştir. Referansa kıyasla, polimer bazlı öğütme yardımcısının varlığı çimento parçacıklarını daha yuvarlak ve daha ince hale getirmiştir. Ayrıca, polimer bazlı öğütme yardımcı maddesi, öğütülmüş çimentonun yığın açılarını önemli ölçüde azaltarak 66°’den 37°’ye düşürmüştür.

2.2. Hausner Oranı ve Sıkıştırılabilirlik Indeksi (Carr Indeksi)

Son yıllarda sıkıştırılabilirlik indeksi ve yakından ilişkili Hausner oranı, toz akış özelliklerini tahmin etmenin basit, hızlı ve popüler yöntemleri haline gelmiştir. Toz malzeme dereceli bir silindir vasıtasıyla dikkatlice 100 ml’ye doldurulur ve yığın yoğunluğunu (DB) hesaplamak amacıyla tartılır. Daha sonra, silindir, hacim değişmeyi durdurana kadar, tek platformlu sıkıştırılmış yoğunluk (DT) metresinde (Varian Canada Inc., Mississauga) 1500 kez sıkıştırılır.

Denklem (2) ve (3) sırasıyla Hausner oranını ve Carr indeksini hesaplamak için kullanılır (Carr ve Ralp, 1965). Serbest akışlı bir tozda, yığın yoğunluğu ve sıkıştırılmış yoğunluk birbirine yakın değerlere sahip olacaktır. Bu nedenle, Carr indeksi düşük olacaktır. Aksine, daha önemli parçacıklar arası etkileşimlere sahip, zayıf akışlı bir tozda, yığın ve sıkıştırılmış yoğunluk daha fazla farklılık gösterecek ve bu nedenle Carr indeksi daha yüksek olacaktır (Tablo 2) (Katircioglu-Bayel, 2023).

HR = DT / DB (2)

CI = ( DT – DB)/DT (3)

| Akış özelliği | Carr indeksi | Hausner oranı |

| Mükemmel | ≤10 | 1,0-1,11 |

| İyi | 11-15 | 1,12-1,18 |

| Orta | 16-20 | 1,19-1,25 |

| Geçer | 21-25 | 1,26-1,34 |

| Kötü | 26-31 | 1,35-1,45 |

| Çok kötü | 32-37 | 1,46-1,59 |

| Çok çok kötü | >38 | >1,60 |

Tablo 2. Sıkıştırılabilirlik (Carr indeks) ve Hausner oranı için kabul edilebilir akıcılık ölçeği.

Literatürde gerçekleştirilen trietanolamin (TEA), dietanolamin (DEG) ve etanaol (EtOH) gibi öğütme yardımcısı kimyasallar kullanılarak karıştırmalı bilyalı değirmende mikronize boyutlara öğütülen kalsitin akıcılık karakterizasyonu Carr indeksi ve Hausner oranına göre tespit edilmiştir (Katircioglu-Bayel, 2023). Sonuçlar en düşük Hausner oranı TEA ile elde edildiğini (bu mükemmel akışı gösterir), en yüksek değerin ise öğütme yardımcısı olmadan elde edildiğini göstermiştir (bu çok zayıf akışı gösterir). DEG iyi bir akış gösterirken, EtOH kabul edilebilir bir akış göstermiştir. Carr indeksinin deneysel değerleri, öğütme yardımcısı kullanılmadığı durum için 32 (Çok zayıf), TEA, DEG ve EtOH kullanıldığı durum için 9,59 (Mükemmel), 14,45 (İyi) ve 21,9 (Geçer) olarak bulunmuştur.

2.3. Bir Delikten Akış Hızı Yöntemi

Toz akış hızını etkileyen çeşitli parçacık ve işlemle ilgili faktörler vardır ve bu da tozun akış kabiliyetini önemli ölçüde ölçebilir. Bununla birlikte, bir delikten geçen akış hızının belirlenmesi yalnızca serbest akışlı malzemeler için faydalıdır. Bir delikten geçen akış hızı genellikle herhangi bir kaptan akan kütle/zaman olarak ölçülür. Üç önemli deneysel değişken, tozun bulunduğu kabın türü, kullanılan deliğin boyutu ve şekli ve toz akış hızının ölçülme yöntemidir. Kütle akış hızı veya hacimsel akış hızı belirlenebilir. Kütle akış hızı daha erişilebilir bir alternatiftir, ancak sonuçları yüksek yoğunluklu malzemeleri destekleyecek şekilde etkiler. Kalıp dolumu hacimsel olduğundan, hacimsel akış hızının belirlenmesi tercih edilebilir. Akış hızı, ölçülme yöntemine kritik derecede bağlı olduğundan, genel bir ölçek mevcut değildir. Bir delikten geçen akış hızı, tozun içsel bir özelliği değildir ve bu nedenle kullanılan metodolojiye bağlıdır (Shah vd., 2023).

2.4. Kayma Gerilimi Hücresi Yöntemleri

Toz akış özelliklerinin daha kapsamlı ve hassas bir şekilde değerlendirilmesine olanak tanıyan çeşitli toz kayma gerilimi test cihazları ve yöntemleri, toz akışını hazne tasarımıyla ilişkilendirmek için geliştirilmiştir. Bu yöntemler, araştırmacıların akma noktaları, iç sürtünme açısı, serbest akma dayanımı, çekme dayanımı ve akış faktörü ve diğer akıcılık indeksleri gibi çeşitli türetilmiş parametreler gibi çeşitli parametreler elde etmesini sağlar. Bu yöntemler, kritik hazne ve depo parametrelerini belirlemek için başarıyla kullanılmıştır. Bunların dışında farklı cevherlerin öğütme yardımcısı kullanılarak mikronize boyutlara indirgenmesinde akış karakterizasyonlarının belirlenmesinde ve öğütme devresinin optimizayonunda (değirmen, seperatör ve diğer ekipmanlar) sistematik olarak test edilmişlerdir.

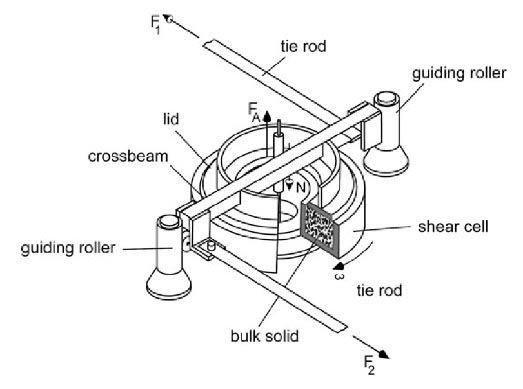

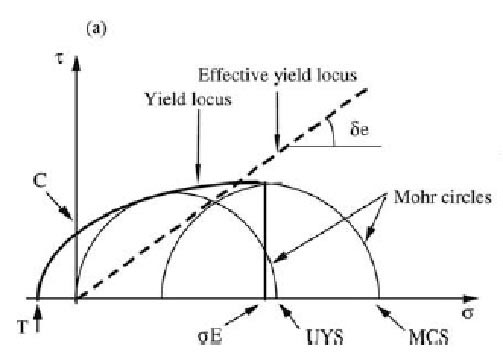

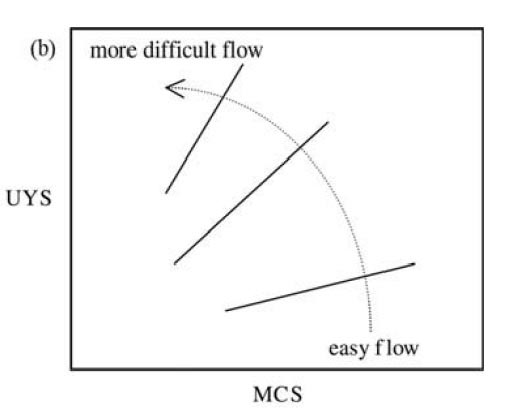

Kayma gerilimi hücresi yöntemini benimseyen ve ön plana çıkmış iki adet ticari test cihazı bulunmaktadır. Bunlardan birincisi Dr. Dietmar Schulze’nin bir haslka kayma gerilimi test cihazı (RST-XS) ve diğeri ise Brookfield Engineering Laboratories Inc.’den bir toz akış test cihazıdır (PFT) (Şekil 3). PFT, halka ve Jenike kayma gerilimi test tekniklerini kullanan ASTM D6128 test prosedürüne uygundur, RST ise ASTM 6773 test prosedürüne uygundur. Her ikiside hem endüstriyel hem de araştırmalarda yaygın olarak kullanılan test cihazlarıdır. RST ve PFT için temel ölçüm prensibi, tozun akma eğrisini ölçmektir (Şekil 4); bu da tozun konsolidasyondan sonra akması için gerekli gerilimi temsil eder. Bir Mohr gerilme çemberi, konsolidasyon sırasında toz içindeki gerilme durumunu temsil eder (Şekil 4a) ve bu nedenle konsolidasyonun ana asal gerilmesi σ1 tanımlanır. Orijinden geçen başka bir Mohr çemberi, sınırsız sıkıştırma altındaki gerilme durumu tanımlanır ve bu nedenle sınırsız akma dayanımını σC tanımlanır. Ana asal konsolidasyon gerilmesi σ1 ve sınırsız akma dayanımı σC‘nin oranı, akış faktörünü/akıcılık indeksini (ffC) (Denklem 4) verir.

Şekil 3. Halka kayma gerilimi test cihazı (sol) (Schulze, 2008) ve toz akış test cihazı (sağ) (Çayırlı vd., 2023).

Şekil 4. (a) Normal gerilme σ ve kayma gerilmesi τ diyagramında akma/yenilme eğrisi ve Mohr daireleri; burada Mohr daireleri konsolidasyon gerilmesi σ1 (MSC) ve serbest akma dayanımı σC (UYS)’yi tanımlanmaktadır. (b) Akış davranışının şematik gösterimi (ffC) (Slettengren vd., 2016).

ffc = σ1/σC (4)

Jenike’ye (1964) göre, ffC değeri tozun akıcılığını farklı gruplara sınıflandırmak için kullanılabilir. Örneğin, bir toz, sırasıyla ffC < 1, 2 < ffC < 4 ve 4 < ffC < 10 durumlarında akışkan olmayan, yapışkan, kolay akışkan ve serbest akışkan olarak nitelendirilir.

Prziwara vd. (2018) de yaptıkları çalışmada kalsitik kireçtaşını titreşimli değirmende farklı birçok öğütme yardımcıları (amin bazlı, glikol bazlı, alkol bazlı ve karboksilik asitler) ile mikronize boyutlara öğütmüşler ve elde ettikleri ürünlerin toz akıcılıklarını Dr. Dietmar Schulze’nin halka kayma gerilimi test cihazı ile sistematik ve tutarlı bir şekilde karakterize etmişlerdir. Bir diğer çalışmada Cayirli vd. (2023) atık ve yan ürün sıvıları (pirina yağı ve karasu) öğütme yardımcısı olarak kalsitin karıştırmalı bilyalı değirmende mikronize boyutlara öğütülmesinde denemişler ve saf-ticari öğütme yardımcıları ile karşılaştırmalar yapmışlardır. Araştırmalarında kullandıkları öğütme yardımcısı maddelerin ürünlerin toz akıcılığı üzerine etkilerini PFT cihazı ile güvenilir ve tekrarlanabilir bir şekilde test ederek yorumlamışlardır.

2.5. Eleme Yöntemi

Bu yöntem, belirli inceliğin altındaki tanelerin bir elek yardımı ile belirlenen sürede geçiş hızlarını ölçme vasıtasıyla elde edilen akıcılık değeri hesabına dayanmaktadır. Toz akıcılığını belirlemek için, numunenin 200 g’ı, zamana bağlı olarak 75 mikronluk (daha ince de kullanılabilir) titreşimli bir elekte elenir. Ardından, Denklem (5)’e göre bir akıcılık indeksi hesaplanır. Bu denklemde, P, t zamanında elekten geçen toz malzeme miktarı, Pmax geçen maksimum miktar ve b akıcılık indeksidir (Morasse vd., 2007).

P/Pmax = bt/1+bt (5)

Literatür yapılan bilimsel çalışmalarda Morasse vd. (2007) çimentonun öğütülmesinde farklı öğütme yardımcılarını (on dokuz çeşit) test etmişlerdir. Öğütme sonucu elde edilen ürünlerin toz akıcılığı eleme yöntemiyle tespit ederek akıcılık indekslerini karşılaştırmalı olarak değerlendirmişlerdir. Bir başka çalışmada Cayirli (2022) kalsitin mikronize öğütülmesinde kullandığı öğütme yardımcılarının (saf, ticari ve su) akıcılık üzerine etkilerini eleme yöntemiyle karakterize etmiştir. Söz konusu yöntem tekrarlanabilirliği sınırlı bir yöntem olsa da kısıtlı şartlarda öğütme yardımcısız duruma göre kıyas yapılmasında ve karşılaştırmalarda fikir vermesi açısından pratik bir yöntem olarak karşımıza çıkmaktadır.

- SONUÇLAR

Bu derlemede, toz ve yığın malzemelerin akışkanlığının belirlenmesinde kullanılan başlıca ölçüm yöntemleri literatür kapsamında sistematik olarak incelenmiş ve öğütme yardımcılarının toz akış özellikleri üzerindeki etkileri değerlendirilmiştir. İncelemeler doğrultusunda, endüstriyel uygulamalarda toz akışkanlığının değerlendirilmesinde birden fazla ölçüm yönteminin birlikte kullanılması önerilmektedir. Özellikle kritik prosesler ve ekipman tasarımı söz konusu olduğunda, kayma gerilimi hücresi testlerinin tercih edilmesi daha güvenilir sonuçlar sağlayacaktır.

Öğütme yardımcılarının seçimi ve dozajının belirlenmesinde yalnızca öğütme performansı değil, ürünün akış özellikleri de dikkate alınmalıdır. Bu kapsamda, farklı kimyasal yapıya sahip öğütme yardımcılarının akıcılık üzerindeki etkilerinin standart ve karşılaştırılabilir test koşullarında değerlendirilmesi önem taşımaktadır.

Bu derleme kapsamında ele alınan çalışmalar birlikte değerlendirildiğinde, toz ve dökme katı malzemelerin akıcılığının tek bir ölçüm yöntemiyle tanımlanmasının çoğu durumda yeterli olmadığı görülmektedir. Yığın açısı, Hausner oranı ve Carr indeksi gibi basit yöntemler hızlı ön değerlendirmeler için yararlı olmakla birlikte, özellikle ince taneli ve kohezyonlu sistemlerde akış davranışının güvenilir biçimde ortaya konulabilmesi için kayma gerilimi hücresi temelli ölçümlerin tercih edilmesi gerekmektedir. Ayrıca, farklı akıcılık ölçüm yöntemlerinden elde edilen parametrelerin birlikte yorumlanması, öğütme yardımcılarının toz akış davranışı üzerindeki etkilerinin daha doğru ve karşılaştırılabilir biçimde değerlendirilmesine olanak sağlayabilir.

KAYNAKLAR

Leturia, M. Benali, S. Lagarde, I. Ronga, K. Saleh, Characterization of flow properties of cohesive powders: a comparative study of traditional and new testing methods, Powder Technol. 253 (2014) 406–423.

Krantz, H. Zhang, J. Zhu, Characterization of powder flow: static and dynamic testing, Powder Technol. 194 (2009) 239–245.

J.K. Prescott, R.A. Barnum, On powder flowability, Pharm. Technol. 24 (2000) 60–84.

Xu Guiling, Lu Ping, Li Menghui, Liang Cai, Xu Pan, Liu Daoyin, Chen Xiaoping. Investigation on characterization of powder flowability using different testing methods. Experimental Thermal and Fluid Science 92 (2018) 390–401.

Çayırlı, H.S. Gökçen, N. Yüce, O. Elchi, 2022. Atık malzemelerin ve yan ürünlerin kalsitin öğütülmesinde öğütme yardımcısı olarak kullanımının araştırılması. 3501-Kariyer Projesi, TÜBİTAK.

D.S. Shah, K.K. Mo ravkar, D.K. Jha, V. Lonkar, P.D. Amin, S.S. Chalikwar, A concise summary of powder processing methodologies for flow enhancement, Heliyon, 9 (6), (2023), e16498.

Juliano, G.V. Barbosa-C´anovas, Food powders flowability characterization: theory, methods, and applications. Annu. Rev. Food Sci. Technol. (2010) 1:211–39.

Powder Flow, United States Pharmacop., 2012, pp. 801–804.

Zhang, J. Gao, J. Hu, Preparation of polymer-based cement grinding aid and their performance on grindability, Constr. Build. Mater. 75 (2015) 163–168.

J.R. Carr, L. Ralph, Evaluating flow properties of solids Chem. Eng. 18 (1965) pp. 163-168.

Katircioglu-Bayel, Effective role of grinding aids in the dry grinding performance of calcite, Powder Technology, 426 (1), (2023) 118675.

Schulze, 2008. Powders and bulk solids: Behavior, characterization, storage and flow. Sringer-Verlag Berlin Heidelberg.

Çayırlı, H. S. Gökçen, N. Yüce, O. Elchi, Utilization of wastes/by-products as grinding additives, Scientific Mining Journal 62 (3), (2023) 123 – 130.

Slettengren, E. Xanthakis, L. Ahrné, E. J. Windhab, Flow properties of spices measured with powder flow tester and ring shear tester-XS. International Journal of Food Properties, 19 (2016) 1475–1482.

A.W. Jenike. Storage and flow of solids, Bull. Utah Eng. Exp. Station. 123 (1964).

Prziwara, S. Breitung-Faes, A. Kwade, Impact of grinding aids on dry grinding performance, bulk properties and surface energy, Adv. Powder Technol. 29, (2018) 416–425.

Cayirli, H.S. Gokcen, N. Yuce, O. Elchi, Investigation of the usage of waste materials and By-Products as grinding aids in calcite grinding. Minerals Engineering. 202 (2023) 108267.

Morasse, J. Jolicoeur, J. Sharman, A. Tagnit-Hamou, F. Slim, M. Pagé, Polyoltype Compounds as Clinker Grinding Aids: Influence on Powder Fluidity and on Cemen Hydration, in: 12th Int. Congr. Chem. Cem., (2007), pp. 3–4.

.