Yazarlar : Kaushik Ghosh, Dr.-Ing. Thomas Hanstein, Dr.-Ing Jörg Oligmüller, [Maschinenfabrik Köppern GmbH & Co. KG, Germany] Çeviren / Translator: Bahadır Ürkmez [Turbo Makina]

Geçtiğimiz sayıda Köppern’in gerçekleştirdiği bir öğütme sistemi iyileştirmesini incelemeye başlamıştık. Bu sayıda da değerlendirmelerimize devam ediyoruz.

Yapılan iyileştirme üretim kapasitesinde yaklaşık %20 artış ve yaklaşık %13’lük spesifik enerji tasarrufu sağladı.

Koesep® – 3 Ürünlü Seperatörlerin başlıca avantajları:

• Statik + dinamik seperatör çözümü ile kıyaslandığında gerekli bina yüksekliğini azaltan kompakt tasarım.

• Yalnızca bir seperasyon hava devresine (fan, siklonlar, filtre dahil) ihtiyaç olması

• Diğer ayırıcı teknolojilere göre daha küçük fana ihtiyaç duyulmasını sağlayan düşük basınç kaybı

Mevcut Roller Press sistemlerinin iyileştirilerek öğütme devresinin performansının artırılması

Yeni Besleme Sistemi ile

Genellikle RP iyileştirmelerinde ihtiyaç duyulan alanın olmaması büyük bir problem değildir. Eski teknolojilere sahip eski nesil roller presler, tesisin tamamının iyileştirilmesine ya da değiştirilmesine göre düşük yatırım maliyetleriyle kolayca yeni teknolojilerle iyileştirilebilir ve verimli hale getirilebilir. Yapılacak iyileştirmeler ile çimento üreticileri makine ve üretim süreci üzerinde daha fazla kontrol kazanırken öğütme süreçleri daha istikrarlı hale gelecektir.

Bilindiği gibi, roller presler rollerları üstünde malzeme sütunu bulunduğunda çok istikrarlı çalışmaktadırlar. Rollerlara besleme, silindirlerin üstünde doğrudan monte edilen ve RP gövdesinin üst kısmına sabitlenen bir besleme sistemi gerçekleştirilir.

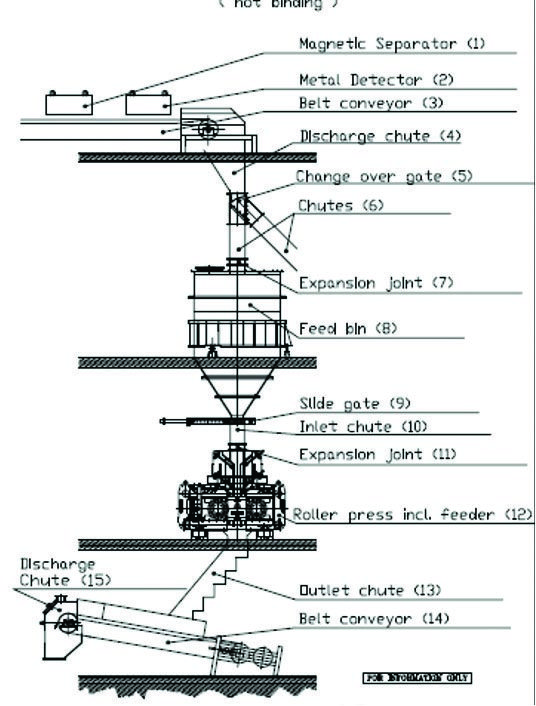

Şekil 3 – Köppern besleme sisteminin tipik düzenlemesi

Malzeme, bant (3) ile besleme bunkerine(8) taşınır. Bu bantın taşıma yönü, HPGR silindirlerinin eksenine dik yöndedir. Bant üzerine manyetik ayırıcı ve metal dedektörü monte edilmiştir. Metal tespit edildiğinde, bir klape ile gelen içerisinde metal olan malzeme ayrılır. Besleme bunkeri roller presin kapasitesine ve besleme malzemesinin özelliklerine göre tasarlanmalıdır. Besleme bunkeri içindeki malzemenin düzgün akışına özel olarak dikkat edilmelidir. Besleme bunkeri load-celller üzerine monte edilmiş ve taze malzeme dozaj sistemiyle beraber çalışmalıdır. Besleme bunkerinin altına gerekli slide-gate ve diğer ekipmanlar monte edilmiştir.

Roller Press besleme sistemi malzemenin fiziksel davranış karakteristiklerine uygun değilse, HPGR sağlıksız besleniyor demektir ki bu da şu sorunlara yol açabilir:

• Yüksek titreşimler

• Kararsız bir üretim prosesi, tork dalgalanmaları

• Roller arasında az bir boşluğa sebep vermesi ya da hiç boşluk yaratmaması nedeni ile yüksek yatak basınçlarının oluşmasına yol açarak silindir yüzeylerinin daha fazla aşınmasına ve diğer makine parçalarının (yataklar, redüktörler gibi) hasar görmesine sebep olur ve en önemlisi üretim kaybına sebep verir.

Köppern’in patentli besleyici sistemi, iki ayarlanabilir dikey duvar ve yay yüklü itme cıvataları ile birlikte gelir.

• Giriş boğazı (1) • Ayarlanabilir yan duvarlar (2) • Düzenleme kolları (3)

• Yatak yanaklar (4) • İtme cıvataları (5) • Gözleme kapağı (6) • Koruma plakaları (7)

4 – Köppern otomatik besleyici

German Patent No.: 20 2009 001 143.7

Yan duvarlar, malzemenin inceliğine bağlı olarak, silindirlerin üstünde rollerların üstü arasındaki mesafe, yan duvarın farklı açık pozisyonlarında daima sabit kalır. Daha yüksek bir boşluk, malzemenin rollerları bypass etmesine yol açar.

Köppern, rollerlara ortadan besleme yapılmasını önermektedir, yani malzeme sabit ve hareketli roller arasında eşit olarak dağıtılır. Sabit ve hareketli rollerlar arasında dengesiz malzeme dağılımı (ince ve iri) durumunda, yan duvarları ilgili şekilde ayarlayarak, iki ana motor tarafından ihtiyaç duyulan gücün eşit olarak dağıtılmasını sağlamak mümkündür. Farklı çimento türleri üreten tesislerde, otomatik olarak çalışan besleyici duvarların, malzemenin özelliklerine göre otomasyonla çalışacak şekilde ayarlanması önerilir.

Uzun ömürlü yatay yanak levhaları, rollerların yanlarına olabildiğince yaklaştırılarak malzemenin rollerların yanından kaçmasını engeller, böylece üretim kayıplarını önler. Yanak plakalarının doğru konumlanmaması üretim kayıplarının yanı sıra rollerların çarpık şekilde çalışmasına ve titreşime yol açar. Yanak levhalarının alt kısmı, yani aşınma koruması, Köppern’in eşsiz Hexadur®-silindirlerinde olduğu gibi toz metalurjisi tekniği ile yapılmıştır. Köppern’in yanak levhaları, yüksek aşındırıcı koşullarda bile 5 yıldan fazla çalışabilmektedir.

Hidrolik basınçlandırma sistemi ile

Üretim süreçlerinde sıklıkla yanlış malzeme besleme veya kapalı devre hidrolik sistemden kaynaklanan sorunlarla karşılaşılır. Pazar talebi, karbon ayak izinin azaltılması ihtiyacı gibi nedenlerle 1980’lerde çimento üretiminde kullanılması hayal edilmeyen kalker, cüruf, tras vb. gibi malzemelerin çimento bağlayıcı olarak eklenmesi ile eski tesisler ilk yatırım zamanında planlanandan farklı malzemelerle çalışmak zorunda kalmaktadırlar.

RP’lerden istenilen verimin alınması için çalışma basınçları optimize edilmelidir. Ancak yüksek basınçta çalışmak her zaman daha yüksek bir üretime ve verime yol açmaz, ancak roller aşınmasını artırabilir veya diğer makine parçalarına zarar verebilir. Ayrıca, dalgalanan basınç seviyeleri presin üretimini olumsuz etkiler.

Aralıklı olarak çalışan pompa ve solenoid valflerden oluşan geleneksel kapalı devre hidrolik sistemlerinin, roller pres öğütme devreleri için verimli olmadığı tespit edilmiştir. Köppern, operatörün belirlediği basınç seviyesini sadece ± 3 bar’lık bir dalgalanmayla koruyan sürekli çalışan pompalardan oluşan açık devre hidrolik sistemlerini kullanmaktadır. Bu tür valfler ve rollerların sürücü ve sürücü olmayan uçları için bireysel pompalar kullanılarak etkili kayma kontrolü sağlanabilir. Köppern’ın hidrolik sistemi, hareketli makaranın düzgün hareketi için daha büyük akümülatörlerden oluşur.

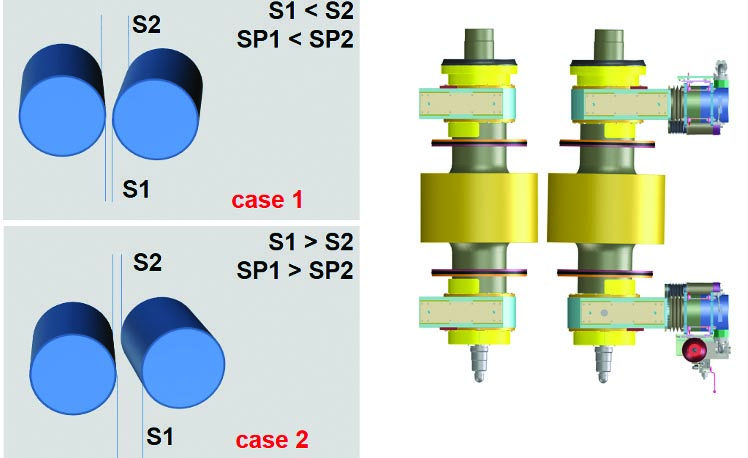

Şekil 5 – Köppern’ın valf teknolojisi ile kayma kontrol mantığı

Şekil 5’te ölçülen çalışma boşlukları S1 ve S2 ile gösterilmiştir. Çalışma boşluğu farkı önceden belirlenen bir seviyeyi aştığında, kayma kontrol yönetimi devreye girer ve basıncı düzenlemek için valflere farklı set noktaları (SP1/SP2) verir. Bu, daha büyük boşluk olan tarafta basıncın artacağı ve daha düşük boşluk tarafta basıncın aynı anda azalacağı anlamına gelir.

Köppern’ın hidrolik sistemi, ağır hizmet sızdırmazlık contaları ile korunan salınımlı pistonlardan oluşur. Silindirik pistonlu hidrolik sistemlerin karşılaştığı yaygın sorunlar şunlardır:

• Yükün sızdırmazlık contaları aracılığıyla dikey olarak aktarılması nedeniyle, düzenli olarak sızdırmazlık elemanlarının hasar görmesi, yağ sızıntıları, basınç kayıpları ve bakım için artan beklenmedik duraksamaların meydana gelmesi.

• Kayma işlemlerine tolerans tanımaması nedeni ile sızdırmazlık elemanları hasarlarına yol açar.

Salınımlı piston ile tam güç doğrudan silindir gövdesine ve ardından pres gövdesine iletilir. Yapısından dolayı kayma hareketini de kolaylaştırır. Bu iki davranış nedeni ile sızdırmazlık elemanları zorlanmadığından contaların ve pistonların daha uzun ömürlü olması sağlanır.

Hexadur® – Roller Yüzeyi

Son olarak, roller presleri Hexadur® ile iyileştirmek dünyanın birçok tesisinde iyi bilinmektedir ve başarıyla test edilmiştir. Roller preslerde öğütme işlemi besleme malzemesi ile roller yüzeyi arasındaki teması minimumda tutmasına rağmen rollerların aşınması kaçınılmazdır. Bu aşınmalar, makinenin kullanılabilirliğini azaltır ve rollerların tamir edilmesi veya değiştirilmesi gibi önemli maliyetlere sebep olur. Köppern’ın toz metalurji teknikleri ile üretilmiş Hexadur® roller yüzeyleri, yüksek servis ömürleri, ömrü boyunca yeterli yüksek verim ve düşük işletme maliyetleri kombinasyonunu sağlayacak şekilde tasarlanmıştır. Roller arasına alınmasıyla gerçekleşen iyileştirmeler ve otojen aşınma koruma tabakasının oluşturulmasıyla genel maliyetlerin azalmasına önemli katkıda bulunur. 1996’dan beri Köppern, Köppern roller presleri ve diğer markalara ait presleri işleten müşterilere Hexadur® rollerları tedarik etmektedir. Klinker öğütme uygulamaları için tipik aşınma oranları, 10.000 saat çalışma süresi başına 1,3 ila 2,5 mm civarındadır. Tipik bir Hexadur® roller min. 17 mm aşınma kalınlığı ile tedarik edilir. Bu nedenle, dünya çapındaki çimento üreticileri tarafından kullanılan Hexadur® rollerlar 40.000 ila 50.000 saat arasında değişen bir ortalama ömür değerleri sağlamaktadırlar.

Şekil 6 – Kalan ömrü 32.000 saat olan 50.000 saatlik işletmeden sonra Hexadur® yüzeyi.

Sonuç

Mevcut eski tesisler, yer gerektiren seperatörler gibi basit modifikasyonlarla daha üretken ve maliyet etkin hale getirilebilir. Daha basit ve hatta daha ucuz bir yöntem, zaten enerji verimli bir makine olan roller preslerin kendisini yükseltmektir. İyileştirme için bahsedilen tüm olanaklar sadece Köppern roller preslerinde değil, aynı zamanda diğer markaların roller preslerinde de mümkündür. Elbette gerekli işler Köppern uzmanları tarafından yapılabilir.

2015/2016’da Tayland’daki bir tesis başka bir üreticinin roller presini Köppern Hexadur®, otomatik besleme sistemi ve yeni nesil hidrolik sistemle yükseltti ve bu sayede saatlik üretimde %9 artış elde etti ve bunun sonucunda kWh/t başına %14’lük bir enerji avantajı sağladı. Son 5 yıllık verilerle ROI hesaplandığında yaklaşık 1,5 milyon avro tasarruf elde edildi.

Referanslar

[1] Schönert, K.: „Energetische Aspekte des Zerkleinerns spröder Stoffe“, ZKG 32 (1979) 1, 1-9

[2] Schönert, K.; Knobloch, O.: „Mahlen von Zement in der Gutbett-Walzenmühle“, ZKG 37 (1984) 11, 563-568

[3] Kellerwessel, H.: „Betriebsergebnisse von Hochdruck-Rollenpressen“, Aufbereitungstechnik 27 (1986) 10, 555-559

[4] Rosemann, H.; Ellerbrock, H.-G.: „Mahltechnik für die Zementherstellung – Entwicklung, Stand und Ausblick“, ZKG-International 51 (1998) 2, 51-62