Martin Engineering

Yoğun ısı, ön ısıtıcı boyunca yukarı çıkar ve malzemenin sıcaklığını yükseltir. Böylece fırına varan malzemenin fırını soğutması önlenir. Ön ısıtıcıya beslenen ve 93º C seviyelerine kadar varan malzeme, saniyeler içinde 815º C sıcaklığa ısıtılmış fırına girer.[1] Malzemenin önceden ısıtılması enerji tasarrufu sağlar, kalsinasyon süresini kısaltır ve tesis verimini artırır. Ancak ön ısıtıcı kaç aşamalı olursa olsun, herhangi bir aşamada akan malzeme pürüzlü refrakterler yüzeylerine yapışabilir ve hızlıca birikerek tıkanmalara yol açabilir. Bu birikmeler, akışın yavaşlaması veya tamamen durması nedeniyle yüksek maliyetli duruşlara yol açar.

Birçok işletme, tıkanmaları en aza indirmek için düzenli temizlik programları uygular ve bu kapsamda çalışanlarını erişim delikleri üzerinden yüksek basınçlı su püskürtmeyle görevlendirir. Bu amaçla çalışanların yüksek ısıdan korunmasını sağlayacak kişisel koruyucu donanım giyerek kuleye çıkması gerekir. Malzemenin yüksek basınçlı suyla parçalanması tıkanıklığı gidererek uygun akışı yeniden sağlar. Ancak bu prosedür ön ısıtıcı çalışmaya devam ederken uygulanır ve uygulama sırasında muazzam miktarda ısının yanı sıra erimiş malzeme çıkışı gerçekleşir. Ön ısıtıcı temizliği, kişisel koruyucu donanım kullanımının yanı sıra ısı ve güvenlik sorunları nedeniyle çimento fabrikalarında en sevilmeyen işlerden biridir.

Martin Engineering güvenliği ve verimi artırmak için çimento fabrikalarının neredeyse tamamında, ön ısıtıcılara hava şokları takılmasını sağladı. Yıllar boyunca, teknolojiyi duruş gerektirmeyecek, insanların yoğun ısıya maruz kalmasını önleyecek ve hem kurulumun hem de bakımın güvenli şekilde gerçekleştirilmesini sağlayacak bir noktaya getirmeye çalıştı.

Yeni hava şoku tasarımları daha kompakt ve hem güç hem de verim bakımından çok daha üstündür.

Ön Isıtıcı Akışı

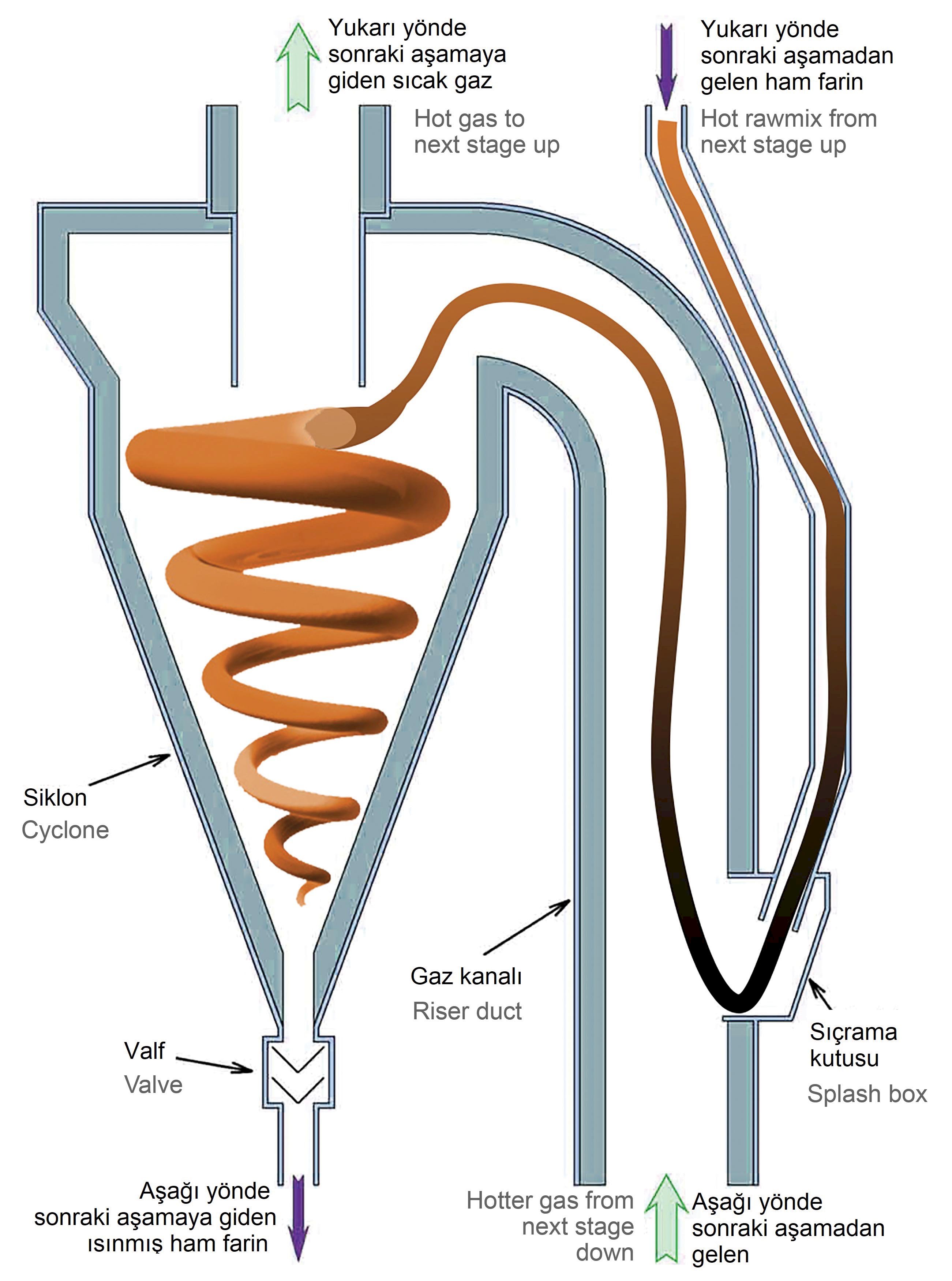

Ön ısıtıcı kulelerinin çeşitli tasarımları 1920’lerden beri faaliyettedir. Günümüz tasarımlarında 12 katlık (35 m) yüksekliğe kadar ulaşan ve aşama sayısı 6’ya varan kuleler mevcuttur. Karışım, bir şut üzerinden sıçrama kutusuna akar, gaz kanalının hava akışına karışır, burada ısınarak bir sonraki aşamaya ilerler ve prosedür bu döngüyle devam eder. Malzeme birikimine en büyük katkıda bulunan etkenler arasında yüksek ısı ve malzeme hızı vardır. Malzeme ısındıkça daha yapışkan hale gelir, akış şutlarının ve sıçrama kutusunun kenarlarına ve gaz kanalına yapışır. Bu durum kontrol edilmezse hızlı bir şekilde tıkanma meydana gelebilir, malzeme akışı durabilir ve plansız duruşlara bağlı üretim kayıpları yaşanabilir. Büyük birikmeler, siklonun çıkışını tamamen tıkayabilir. Operatörler erişim kapağını her açtığında, çalışma sıcaklıkları düşer. Ayrıca soğuk su uygulaması da sıcaklığı düşürür ve sıcak kuleye su püskürtülmesi nedeniyle oluşan buhar, tehlikeli buhar “patlamasına” neden olabilir. Daha iyi bir alternatif, ilki 1970’lerde Martin Engineering tarafından geliştirilen, bir dizi patentli düşük basınçlı hava şokunun kullanılmasıdır. Geçmişte kullanılan hava şoku tasarımları, çok yüksek basınçlarda çalışacak şekilde tasarlanmıştır ve bazılarının basınçları 34.474 kPa (5.000 PSI) değerlerine varan bu hava şokları hem yüksek maliyet yaratmış hem de güvenlik sorunlarına yol açmıştır. Günümüzün düşük basınçlı “hava şokları”, eski tasarımdan farklı olarak belirli bir alanı temizlemek için basınçlı havayla veya başka bir inert gazla beslenir ve özel olarak tasarlanmış yüksek ısıya dayanıklı bir nozul üzerinden güçlü bir basınç dalgası oluşturur.

Hava şoku nozulları kulenin, gaz kanalının veya siklonun stratejik konumlarına yerleştirilir. Yapışan malzemenin parçalandıkça akışa dönmesini sağlayan basınç patlamaları akışı kolaylaştırır ve verimi arttırır.

Geçmişte operatörlerin valf bakımı amacıyla tankı sökmesi ve nozul değiştirmesi gerekiyordu ve bu yalnızca sistemin soğutulduğu planlı duruşlar sırasında gerçekleştirilebiliyordu. O zamanlar çoğu çimento fabrikası, nozulların bakımını veya temizliğini yıllık planlı duruşlar sırasında yapıyordu. Bunun için genellikle refrakterin sökülüp değiştirilmesi gerekiyordu ve bu işlemler refrakterin çatlamasına yol açabiliyordu. Ancak son on yılda, üretim devam ederken kurulabilen ve bakıma alınabilen değiştirilebilen nozullar gibi yeni teknolojiler sayesinde bu sorunlar çözüldü.

Artık pek çok tasarımcı proaktif olarak yeni tasarımlarına hava şoku nozul yuvalarını eklemektedir. Böylece gelecekteki ilave hava şoku ihtiyacı durumunda, ön ısıtıcı kule içine girmeyi veya uzun duruşlar planlamayı gerektirmeden yapılabilmesi amaçlanmıştır. Dahası, sıcaklıkların yüksek olduğu uygulamalarda hava şoklarının prosesin durdurulmasına gerek kalmadan kurulabilmesi için yeni teknolojiler geliştirilmiştir. Bu teknolojiler, üretim kesintisiz devam ederken donanımlı ve tecrübeli mühendis ve teknisyenlerin bu üniteleri fırınlara, ön ısıtıcılara, klinker soğutuculara ve sıcaklıkların yüksek olduğu diğer konumlara monte etmesine olanak tanımaktadır.

Malzeme saniyeler içinde bu aşamadan birkaç kez geçerek fırına gider.

Akış Kontrolü

Hava şokları gibi akış yardımcılarının uygun şekilde boyutlandırılması ve monte edilmesi çok önemlidir. Nozulun konumu kritiktir. Yeni tasarımlar, nozulun kurulumunun dışarıdan gerçekleştirilmesine ve böylece gerekli performansı sağlamak için hassas konumlandırma yapılmasına olanak tanımaktadır.

En iyi uygulama, malzemenin akışı kısıtlayacak kadar birikmesini beklemek yerine malzeme birikimini önlemek amacıyla zamanlayıcılar veya sensörlerle kontrol edilen önleyici akış yardımcısı çözümlerine başvurmaktır. Önleyici modda akış yardımcılarının yalnızca birikmeyi ve tıkanmayı kontrol etmek için gerekli olduğu kadar çalışacak şekilde programlanabilmesi sayesinde, hem güvenlik artar ve hem de enerji tasarrufu sağlanır.

Hava Şokları Nasıl Çalışır?

Hava şokunun temel bileşenleri, bir hava tankı, tetik mekanizmalı hızlı açılan valf ve birikimi en etkili şekilde temizlemek için uygun patlama şeklini ve hava dağılımını sağlayan nozuldur.

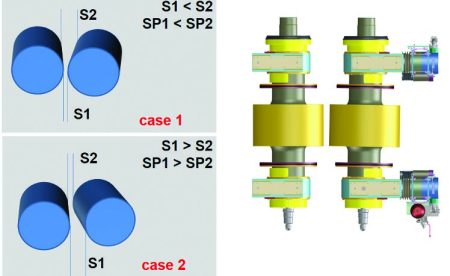

Genellikle bir dizi halinde kurulan ve maksimum etki için hassas bir patlama sıralamasıyla kontrol edilen hava şoku ağı, prosese özgü koşullara veya malzeme özelliklerine en uygun şekilde programlanabilir. Hava şokları, malzeme birikimlerini parçalamaya ve tıkanmış yolları açmaya yardımcı olarak katıların ve gazların normal akışına devam etmesini sağlar. Hava şoku kurulumunu çalışma ortamına göre özelleştirmek amacıyla, çalışma basıncının, tank hacminin, valf tasarımının ve nozul şeklinin değiştirilmesi yoluyla belirli hava püskürtme özellikleri sağlanabilir.

Bir dizi hava şoku, maksimum fayda için hassas zamanlamayla çalışacak şekilde programlanabilir.

Tanklar ve Valfler

Tipik olarak 35 ile 150 litre arasında değişen hacimlere sahip modern hava tankları, prosesi durdurmadan daha kolay bakım yapabilmek için tankı sökmeden çıkarılabilen, kullanıcının rahat müdahale edebileceği, arkaya bakan bir valfle donatılmıştır. Günümüzün hızlı açılan valfleri, tank içindeki basınçlı gazı saniyenin çok küçük bir bölümünde serbest bırakarak proses tankının veya kanalının duvarından içeri giren çıkış nozulunda büyük bir kuvvet oluşturur. Yeni tasarımlarda büyük kuvvet sağlayan, daha az hava kullanan ve bütçesi sınırlı olan zorlu uygulamalarda bakımı kolaylaştıran hibrit valf konsepti kullanılmaktadır.

Ayrıca bir solenoid tarafından iletilen hava basıncı dalga[1]sına tepki veren pozitif tetiklemeli valflerin kullanımı da hava şoklarını daha güvenli hale getirmiştir. Bu tip valfle donatılmış hava şokları, negatif basınçlı tetikleme içeren tasarımların aksine basınç düşüşüne tepki olarak kazara boşalmaya karşı emniyetlidir. Başka bir deyişle bunlar, bir hava besleme arızası veya hat kesintisi durumunda tetiklenmez. Yüksek hızlı valf tasarımında kullanılan hava deposu daha küçük olmasına rağmen daha büyük tanklardaki daha düşük verimli valflere kıyasla daha yüksek tahliye kuvvetleri sağlar. Yeni nesil valfler, önceki tasarımların yaklaşık iki katı patlama kuvveti sayesinde, basınçlı hava hacminin yaklaşık yarısını kullanarak enerji tasarrufu sağlar.

Nozullar ve Bakım

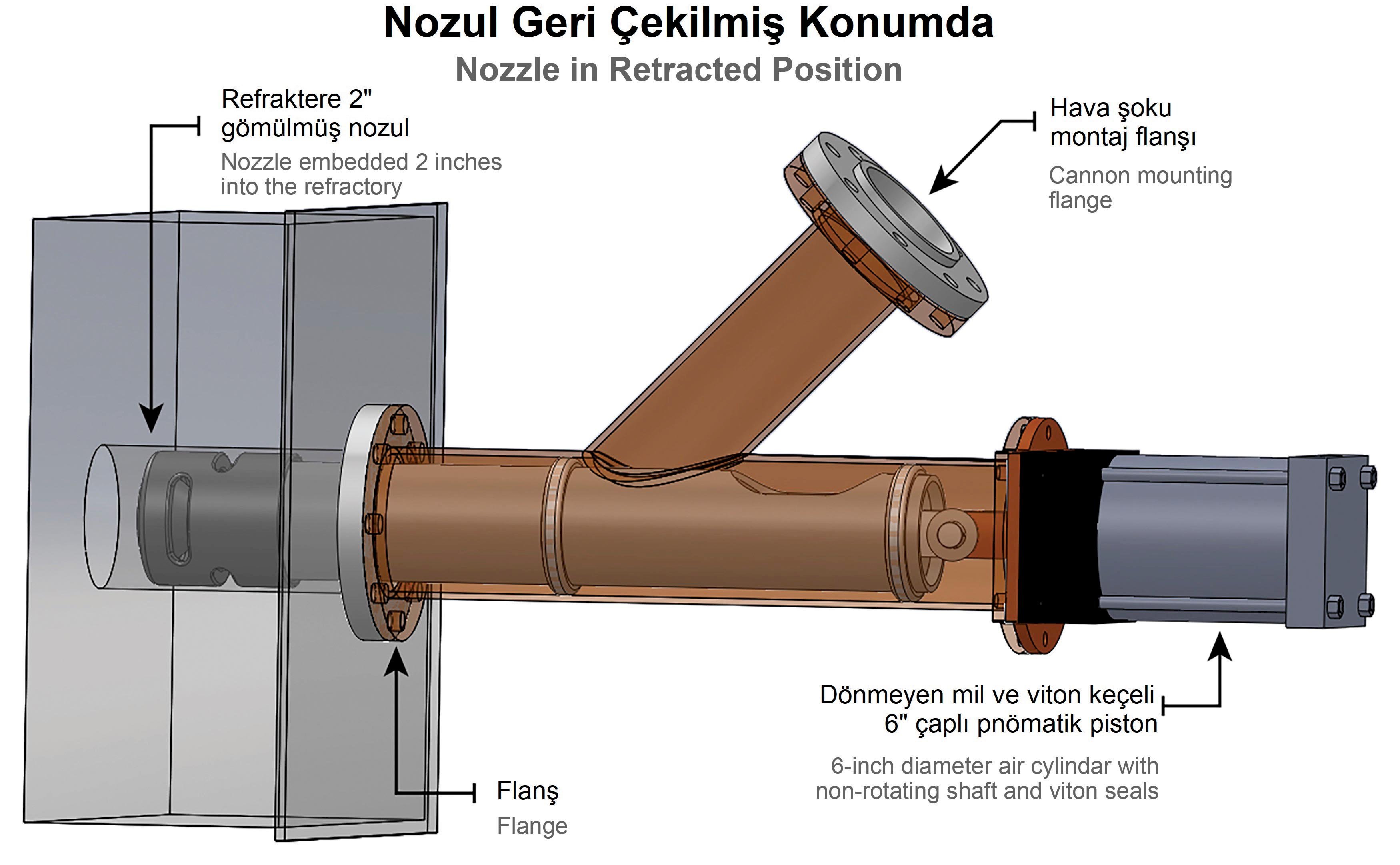

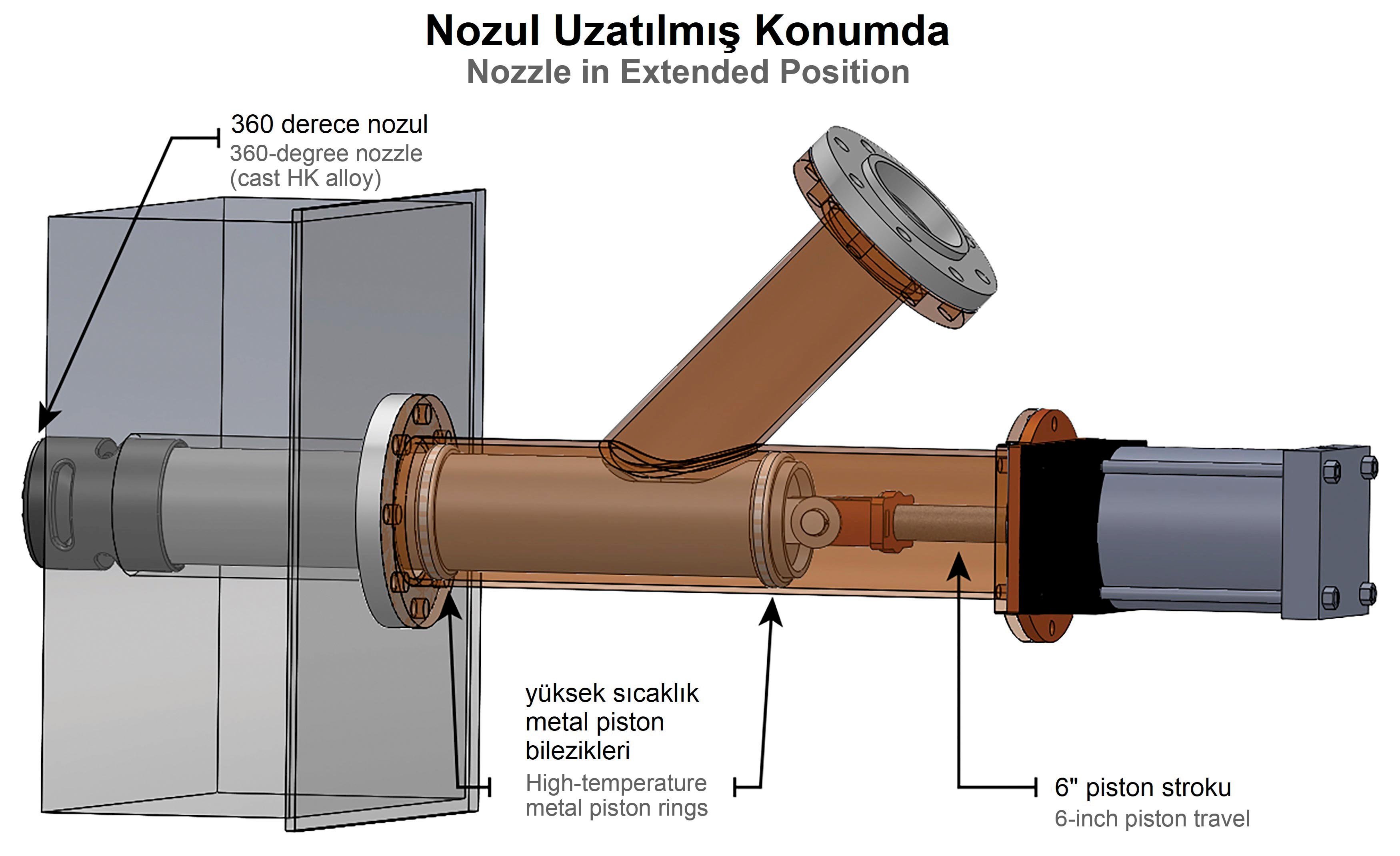

Diğer bir yenilik, tankı sökmeden veya refrakteri bozmadan nozulun bakımının ya da değişiminin yapılmasına olanak tanıyan patentli Y şekilli tertibattır. Bu sistemde özel eğitimli mühendis ve teknisyenler, üretim kesintisiz devam ederken bu üniteleri fırınlara, ön ısıtıcılara, klinker soğutuculara ve diğer yüksek sıcaklıklı konumlara monte edebilir. Bu uygulama, karotla delme işlemi ve hava şoku montajı gibi işlemler için yüksek ısı içeren proseslerin durdurulmasını gerektiren geleneksel kurulum, bakım ve değişim yaklaşımlarına kıyasla duruşları önemli ölçüde azaltır.

Plansız duruşların önlenmesi, bir tesisin karlılığının anahtarıdır. Planlı bakım dışındaki her türlü duruş, üretim süresi bakımından geri döndürülemez kayıplar yaratır. Kaybedilen üretim süresinin telafisi yoktur. Karotla delme seçeneği ve Y boru sayesinde normal üretim devam ederken kurulum ve bakım yapılabilir.

Nozul, sıkıştırılmış havada depolanan enerjiyi prosese ileten ve dolayısıyla hava şokunun performansı üzerinde çok önemli etkisi olan bir elemandır. Patlama şekli, gaz bulutunun boyu gibi performans parametreleri, uygulama ihtiyaçlarına göre belirlenir. Her uygulamada öncelikli hedef, depolanan enerjinin mümkün olduğunca verimli şekilde kullanılmasıdır.

Yeni geri çekilebilir hava şoku nozulu serisinde, nozullar yalnızca patlama döngüsü sırasında malzeme akışına girecek şekilde tasarlanmıştır. Böylece özellikle sıcaklıkların yüksek olduğu uygulamalarda nozulların aşırı sıcaklıktan ve aşınmadan korunması sağlanır. Bu “akıllı” nozullar, hava şokunun ve nozulun birbirinden bağımsız olarak kurulmasına olanak tanır. Böylece nozulun muayene ve bakımları üretim sırasında, prosesi durdurmadan veya hava şokunu sökmeden yapılabilir. Yeni tasarım, erişilmesi zor alanlarda duruş veya manuel çalışma gerektirmeden birikimleri etkili şekilde dağıtırken nozul ömrünü önemli ölçüde uzatarak iki yaygın endüstri sorununa çözüm sunar. Ayrıca ünitelerin bakımı refrakter bozulmadan proses tankının dışından yapılabilir. Böylece bakım süresi ve yaralanma riski en aza iner ve hasar ihtimali azalır.

Geri çekilebilir nozullar yalnızca patlamayı gerçekleştirirken bir saniyeden çok daha kısa bir süre boyunca malzeme akışına maruz kalır.

Bir Örnek Vaka

Yılda 3,25 megaton üretim yapan bir çimento tesisinde ön ısıtıcı kulesinin besleme borusunda tıkanma sorunları yaşanmıştır. Üretim talepleri, yöneticilerin kanalın tamamen temizlenmesi için gerekli sistem duruşu için zaman ayırmasına izin vermemektedir. Tıkanmaları en aza indirmek ve plansız duruşları önlemek için kule çalışırken manuel bir temizlik programı uygulanmaktadır. Bu prosedürde bir erişim kapağı üzerinden yüksek basınçlı hava verilmekte ve bu nedenle aşırı ısıya maruz kalma, geri tepme ve erimiş döküntüyle temas gibi istenmeyen sonuçlar yaşanabilmektedir. Bu, aynı zamanda kaynakların tamamının esas görevler için kullanılmasını önlemektedir. İlave işçilik, operasyon maliyetlerini artırmakta ve bu nedenle yöneticiler, bu sorunu duruş gerektirmeden çözmenin bir yolunu aramaktadır.

Martin Engineering teknisyenleri konuyu incelemek için davet edilmiş ve tıkanan noktaya iki hava şoku takmaya karar vermiştir. Ön ısıtıcı kulelerinde birikme yaygındır ve soğutma, temizleme ve yeniden ısıtma için gerekli duruşlar 10 güne kadar uzayabilmektedir. Üretim devam ederken bir Martin® Karot Geçidi yardımıyla refrakterde dikkatli şekilde delikler delinmiş ve ardından hava şoku tertibatları kurulmuştur. Tesisin basınçlı hava sistemine bağlanan 70 L Martin Typhoon Hava Şoklarını ve sıcaklıkların yüksek olduğu ortamlar için tasarlanmış jet nozullarını kullanan üniteler, yapışan malzemeyi söken güçlü hava patlamaları sağlamıştır. Hava şokları, önceden belirlenmiş aralıklarla otomatik olarak patlayacak şekilde ayarlanmıştır.

Delme ve kurulum çalışması yalnızca iki saat sürmüştür. Valf ve nozulun servis ve bakım işlemlerinin tankı veya tertibatı sökmeden yapılabilmesi, güvenliği artıran ve bakım işçiliğini önemli ölçüde azaltan kalıcı bir çözüm sağlamıştır. Ayrıca yapışan malzemenin birikmeden önce dağıtılması sayesinde sorunlu bölgede manuel temizle – me ihtiyacı ortadan kalkmıştır. Projeyi yakından izleyen bir operatör şu yorumu yapmıştır: “Çalışmaya devam eden bir çimento fabrikasında böyle bir uygulamayı hiç görmedik. Performanstan çok memnunuz.” Bu uygulamanın ardından yöneticiler, kulenin diğer kısımlarına ve tesisin tamamına hava şoku çözümleri kurmak için Martin Engineering ile birlikte çalışmaya devam etmiştir.

Üretim esnasında bir ön ısıtıcıda yeni bir hava şoku nozulu için delik açma çalışması

Sonuç

Ön ısıtıcı kulesindeki akış yalnızca birkaç saniye sürer. Ancak olası bir tıkanıklık, saatler veya günler boyu devam eden kesintilere ve telafisi mümkün olmayan önemli üretim süresi kayıplarına neden olabilir. Bu durumda önleme ve bakım çalışmaları zahmetli olabilmekte ve işçilik maliyetlerinin artmasına yol açabilmektedir. Yeni hava şoku teknolojileri sayesinde üretim kayıpları, gelir kayıpları, işyeri güvenliği etkileri ve çalışan moraliyle ilgili sorunlar etkili bir şekilde en aza indirilebilir.

Duruşların önlenmesi sayesinde yapılan tasarruf hesaba katıldığında bu teknoloji kendini hızla amorti eder. Üstelik bu tasarruflar, daha az bakım ihtiyacı, artırılmış güvenlik, daha düşük işçilik maliyetleri ve daha yüksek üretim verimiyle perçinlenir. Mevcut üretim hacimleri ve maliyetleri göz önüne alındığında, olası güvenlik etkileri ve giderleri dahil edilmeksizin, yalnızca duruşların önlenmesi ve temizlik işçiliği ihtiyacının ortadan kaldırılmasıyla tipik bir üretim operasyonunda günde 600.000 $ varan masrafın önüne geçilebilmektedir. Hava şokları dünya çapında yaygın olarak kabul edilen bir akış yardımı teknolojisidir ve kendi alanında dünya genelinde uygulanan tek teknolojidir.

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.

Benzer İçerikler

Yorum Yap