Martin Engineering

4 kg ağırlığında bir kireçtaşı parçası 6 metre yükseklikten düşürüldüğünde, bant üzerine 10 m/s hızla çarpar. Taş, yere iniş biçimine bağlı olarak ya parçalanıp çeşitli yönlere sıçrar ya da büyük ölçüde tek parça kalarak vurduğu nesneye hasar verir. Bu taşın yanında kendisi gibi yüzlercesinin bulunduğu ve her birkaç saniyede bir, korumasız bir konveyör bandının üzerine düştüğü düşünülürse operatör bantta, rulo istasyonlarında ve tamburlarda inatçı arızalar, yüksek maliyetli onarımlar ve malzeme kaçağı gibi kaçınılmaz bir sonuç bekleyebilir. Martin’in bulunduğu bölgedeki B-06 konveyöründe karşılaştığı durum da tam olarak buydu.

Şirket, 1979 yılında tek fırınla yaklaşık yılda 0,9 milyon ton üretim kapasitesiyle kurulan tesise 2012 yılında 1,4 milyon tonluk büyük bir fırın daha ekleyerek üretimi iki katın üzerine, 2.3 milyon tona çıkardı. Ancak Martin, tesisi devamlı olarak tam kapasite üretimden alıkoyan bazı sistemsel sorunlar olduğunu tespit etti.

İşletme güvenilirlik mühendisini sorunları belirlemek, nedenleri analiz etmek ve alınacak önlemlerle birlikte çözüm sunmak üzere görevlendirdi. Müşteri tesisin incelemesinin ardından büyük sorunlardan birinin B-06 konveyöründe olduğunu buldu. Bu konveyör, kırılmış kireçtaşını bir yeraltı tüneli vasıtasıyla depolama alanından her iki fırına nakletmekte kullanılıyordu. Müşteri B-06’nın ana transfer noktasının beslenen kuvvete, ağırlığa ve hacme dayanamadığını ve bunun da çok sayıda bant ve eleman sorunlarına yol açarak aşırı sürelerle duruşa neden olduğunu tespit etti.

Şirket yetkilileri, güvenilirlik mühendisi raporunu sunduktan sonra tesisin her yerine yerleştirilmiş olan yüzlerce Martin Engineering Hava Şokunun kullanımından dolayı şirketle halihazırda iyi ilişkileri olan Martin’i bir çözüm üretmek üzere davet etme önerisini kabul ettiler.

B-06 konveyörü vazgeçilmez bir dökme malzeme nakil damarıydı. Güvenilirlik mühendisine göre üretim döngüsünde bu kadar erken bir aşamada sorunların çıkması tüm tesisteki operasyonları etkilemekteydi: “Uzun saatler sürebilen duruşlara neden olan dökülme, kırık rulo istasyonlar ve bant hasarı gibi sorunları sürekli yaşıyorduk. Her hafta 3-4 kişilik bir ekip sistemi kapatıyor ve bir vardiyanın verimli bir zamanını harcayarak, kürek ve el arabalarıyla girip sistemi çalışır durumda tutmak için kazıyorlardı. Buna bir de altı ayda bir yapılan bant değişimin eklediğinizde ortaya yüksek maliyetli bir keşmekeş çıkıyordu.” açıklamasını yapıyor güvenilirlik mühendisi.

Doktor Gerektiren Teşhis

Bu işletmenin kireçtaşı çıkarılan büyük bir taş ocağı var ve buradan çıkarılan malzeme, 97,5 metre (yaklaşık futbol sahası uzunluğu kadar) çapında 60.000 tonluk bir depolama alanına gönderilir. Buradan her saat yaklaşık 317,5 ila 362,8 metrik ton kireçtaşı, kayaları 203 mm’den küçük çapta parçalara ayıran ve ardından malzemeyi 6 metre yükseklikten 1.066 mm’lik bir konveyör bandına bırakan bir şuta yığan kırıcıya yüklenir. Ardından kireçtaşı 1,93 m/s hızla 35 derece eğimde 48 m boyunca tünel içinde ve bir o kadar da açık havada taşınarak, karıştırılacağı, ısıtılacağı ve işleneceği uygun fırına aktarılır.

Bu işletmeye atanan Martin Engineering servis müdürü sistemi inceleyip önerilerde bulunmasının yanında, geliştirmelerin kurulumuna da nezaret etti. Martin servis müdürüne göre sorunlar kırıcıdan başlıyor fakat konveyöre ve tünel içine kadar uzanıyordu. Martin servis müdürünün gözlemine göre kırıcı 203 mm’den küçük parçalar üretiyordu fakat konveyör 101,5 mm’den küçük parçalara göre yapılmıştı. Servis müdürü şöyle dedi: “6 metrelik düşüşün darbesi rulo istasyonları patlatıyor ve bandı oyuyordu. Bu da eksen kaçıklığı ve geniş çaplı dökülmelere neden oluyordu.”

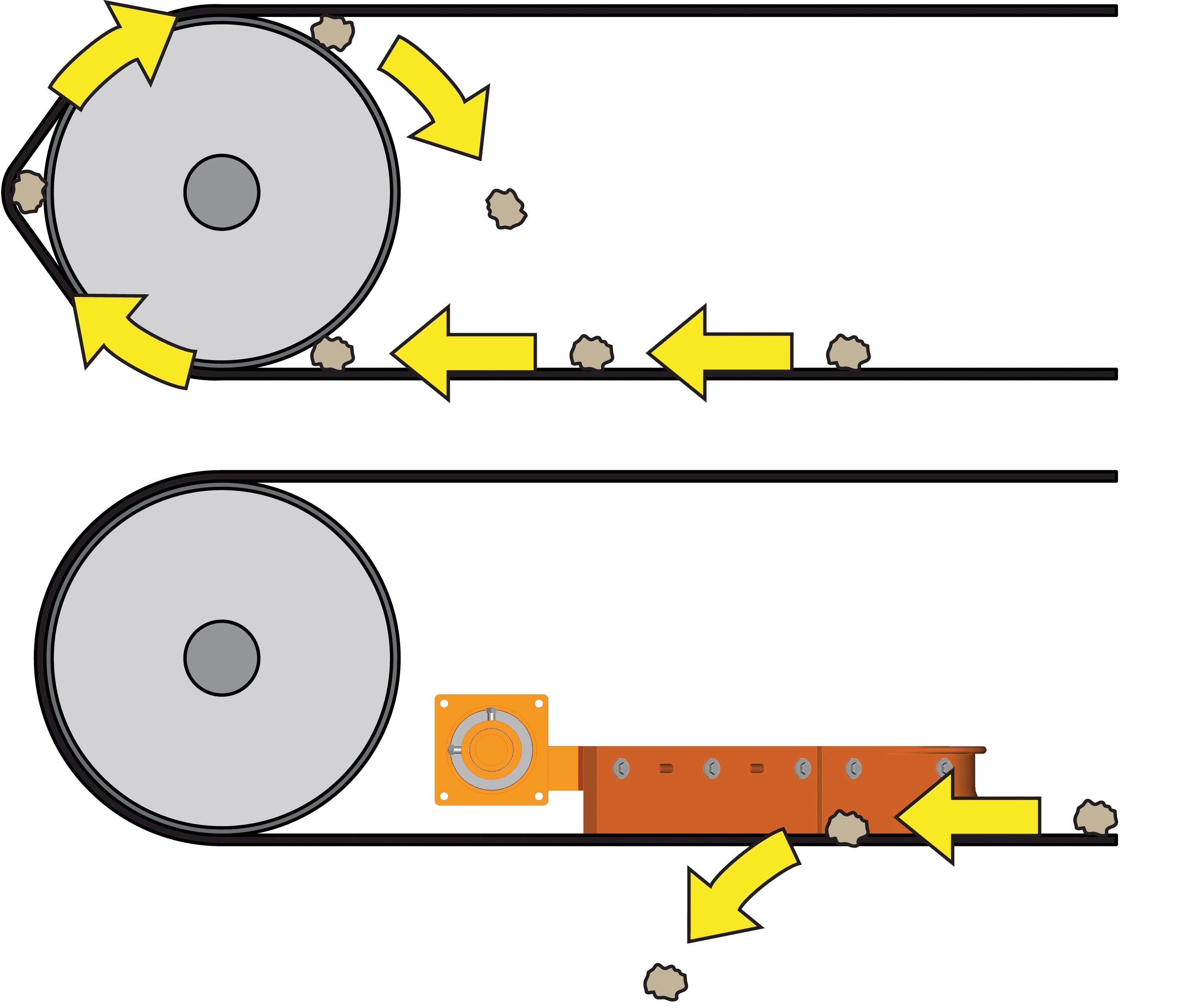

İyi desteklemeden yoksun olan bir alıcı bant malzeme aktarımından ciddi zarar görebilir.

Kireçtaşı yüklerinin hızla hareket eden banda çarpma kuvveti, rulo istasyonları genellikle çatlatıyor ya da eğiyor ve oturana kadar malzemenin sekmesine, kenar kısmının yaralanmasına ve sıyrılmasına neden oluyordu. Merkezlenmeyen yük, bandı hattından çıkarıyor ve nakil süresince kaymaya devam ediyordu. Bu, toz ve ince taneli malzemenin banttan kaçmasına ve konveyörün şasisi boyunca yığılarak bakım yolunu tıkamasına ve yük alanına erişimin zorlaşmasına neden oluyordu.

Şasi etrafındaki birikme aynı zamanda geri taşınan tırtıklı malzemeyi bandın dönüş yolunun üst tarafına yığmaktaydı. Malzeme bant ve kuyruk tambur arasında sıkışarak her ikisinde de oyuklar açıyor, buradan bandın üstüne yeniden fırlatılarak birçok kez daha sistemden geçiyor ve verdiği zarar büyüyordu. Bu yaralar konveyör performansının daha da azalmasına ve bant sürüklenmesine neden oluyordu.

İşçiler sistemi sık sık inceliyor, banttaki ve ek yerindeki aşınmayı, rulo istasyonların ve tamburların bakım ya da onarıma ihtiyacı olup olmadığını değerlendiriyordu. Müşteri şunları anlattı: “Sistem şu veya bu sebeple düzenli olarak kapatılıyordu. Bu, tesise malzeme beslenmemesi ve bu nedenle işin tamamen durması anlamına geliyordu. Bir şey yapmak gerekiyordu.”

Çözüm

Analiz yapıldıktan sonra Martin Engineering ekibi ayrıntılı bir teklif sunarak tüm bandın sorununa çözüm olacak, birlikte çalışan birçok parçayı kapsayan bir öneri getirdiler. Martin servis müdürü durumu şöyle açıkladı: “İlk önerimiz bir kedi merdiveni monte etmekti. Bandın 90 cm üzerine takılacak olan kutu raf görevi yaparak kireçtaşını yakalayıp bir darbe yastığına yumuşak bir şekilde yayacaktı.”

Kedi merdiveni raf görevi yaparak düşen malzemeyi yakalayıp bir darbe yastığının üzerine yayar.

Doğrudan şutun altına yerleştirilmiş olan darbe yastığı dört dayanıklı çelik I profil mesnedin üzerine monte edilir ve 7,9 metreye kadar yüksekliklerden düşen kırık malzemenin darbe kuvvetine (5.443 k) dayanabilir. Özel olarak tasarlanmış darbe barları, enerjiyi emen 83A durometre sertliğinde üretanla çevrili, sürtünmeyi ve bant yıpranmasını önleyen düşük sürtünmeli UHMW plastikle kaplanmış alüminyum T kanal tasarımını temel almaktadır. Kanat mesnetleri 5 derecelik ince ayar açısına ayarlanarak yastığın rulo istasyonu profiline tam olarak uymasını sağlar ve sıkı bir bant sızdırmazlığı temin ederek darbeyle malzemenin kaymasına engel olur.

Modüler darbe yastığı düşen yükün darbesini emer, ayrıca kolay servis amacıyla içeri ve dışarı kayarak hareket eder.

Servis müdürü, darbe yastığını 10,3 m’lik oturma bölgesi boyunca izleyen ekip, bant kenarı esnemesinden dökülme olmasını önlemek için bandı destekleyen ve malzemenin sık sık tutulduğu sıkışma noktalarını ortadan kaldıran bir seri ayarlanabilir bant destek barı önerdi. Bandın yıpranmasını önlemek ve tahrik sisteminin güç tüketimini azaltmak için yüklü bant, şirketin benzersiz “kutu” tasarımını ortaya çıkaran düşük sürtünmeli, 62 durometre (shore D) sertlikteki, UHMW polietilen barlar üzerinde kayar. Barlar “çift ömürlüdür”. Bu, bir tarafı aşındığında diğer tarafının çevrilerek ikinci bir aşınma yüzeyi sağlanacağı anlamına gelmektedir. Tek bir işçi yalnızca el aletleri kullanarak sökme pimini kolayca çıkarmakta ve üniteyi, kayar kızaklı alt grubu üzerinde şasiden uzağa çekerek elemanları hızla ayarlayıp değiştirmektedir.

Kayar yastıklar bandı destekleyerek bandın esnemesinden dökülmeyi engeller ve malzeme sıkışma noktalarını ortadan kaldırır.

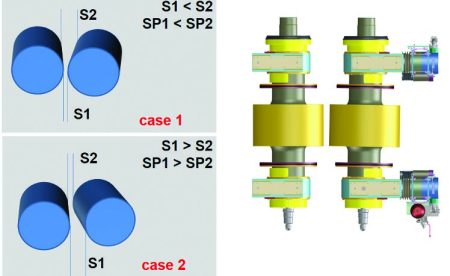

Teklif, kayar kızaklı rulo istasyonunun destek yastıklarının arasında malzemenin sıkışabileceği ya da kurtulabileceği dar boşluklara yerleştirilmesini içeriyordu. Bandı kaldırmaya ya da bitişik rulo istasyonunu sökmeye gerek kalmadan rulo istasyonunun servisine izin veren, kayarak girip çıkan makara şasileriyle, kayar kızaklı rulo istasyonunu besleme süresince bant yolunun dengelenmesine yardımcı olarak tüm şut kutusu içinde sıkı bir sızdırmazlık temin etmekteydi.

Değerlendirmenin diğer bir önemli unsuru, şut kutusu boyunca devam eden ve şutun banttan sızdırmazlığını sağlayan dış kenar sızdırmazlık sistemiydi. Tek parça 70 Shore D sertliğinde D EPDM kauçuk kompozit kenar ve takılı bir şeritle çift sızdırmazlık verimi sağlamak üzere özel olarak tasarlanmış kenar parça bant üzerinde hareketlidir ve etkili bir sızdırmazlık sağlayacak şekilde kendisini ayarlar. Kimyasal direnç ve düşük aşınma indeksi özellikleri sunan kenarın bir tarafı aşındığında, 182,9 cm uzunluğundaki sıkma köşebentleri serbest bırakılarak, ikili kullanım için tersi çevrilebilir. Bu, el aletleri kullanılarak kolayca yapılabilir.

Martin servis müdürü: “Bant kayması sorunu da çok büyük bir sıkıntıydı, bu nedenle her 15 metrede bir paralel yönlendirme sistemli bant merkezleyiciler önerdik. Eksenden kaçmanın diğer bir nedeni malzemenin bant ve kuyruk tamburu arasına sıkışmasıydı. Bu yüzden bir V sıyırıcı da teklif ettik.” dedi.

Ana şasiye bağlı çiftli çelik aks üzerine, kuyruk tamburundan 1 metre kadar uzaklığa monte edilmiş olan V sıyırıcının, poliüretan şeridin bant gerginliğine göre yükselip alçalmasına izin veren benzersiz bir süspansiyon sistemi vardır. Bant dönüşünün üst kısmına yeniden taşınan herhangi bir malzeme, kuyruk tamburuna erişmeden önce şasinin iki tarafından birine doğru saptırılmaktadır.

V sıyırıcı, bantla kuyruk tambur arasında malzeme sıkışmasının tekrar eden bir süreç haline gelmesini engellemektedir.

Kedi merdiveni malzeme darbesinin etkisini azaltan, oturma bölgesinin bütünlüğünü iyileştiren ve bandın tüm süreçte hatta kalmasını temin eden sistem, bu özellikleriyle dökülmeyi azaltmak ve tüm konveyörün sağlığını iyileştirmek üzere tasarlanmıştır.

Sonuçlar

Martin Engineering teknisyenlerinin yaptığı montaj iki haftadan az sürdü ve tüm tesisteki sorunlara çözüm bulma amaçlı, diğer iyileştirme projeleri için verilen planlı aralarla aynı zamana denk geldi. Müşteriye göre B-06’nın iyileştirilmesi operasyonun en kritik unsurlarından biriydi.

İşin 2014 yılının başlarında tamamlanmasından beri B-06’da hiçbir plansız duruş yaşanmadı. Dahası, Martin Engineering teknisyenleri tarafından yürütülen aylık Walk the BeltTM incelemelerinde tamburların sağlıklı olduğu, hiçbir belirgin bant hasarının ya da değişim ihtiyacının bulunmadığı kaydedildi. Dökülmelerin temizlenmesi belirgin şekilde azaltılarak, gerektiği kadar düzeyine indirildi ve sistemin durdurulması gereğini ortadan kaldırdı.

Müşteri, sistemin performansından fazlasıyla etkilendiğini, servis ve bakımın mükemmel olduğunu ve operasyonları daha da iyileştirmek için halihazırda diğer projelerde de Martin ile çalışmaya devam ettiğini belirtiyor.

Martin Engineering, aralarında çimento, kömür, madencilik, kaya / agrega, biyokütle, tahıl ve diğer malzemelerin de bulunduğu çok geniş çeşitlilikte dökme malzeme uygulamalarına akış yardımcıları ve konveyör ürünleri temin eden dünya lideri kuruluştur. 1944 yılında kurulan Neponset, Illinois, ABD merkezli şirket 6 kıtadaki şubeleriyle, üretkenliği ve işyeri güvenliğini arttırmak için daima yenilikçi çözümler tasarlamakta ve üretmektedir.

Önceki HaberHazır Beton Üretiminde Kimyasalların Rolü

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.

Benzer İçerikler

Yorum Yap