FOSROC International P.O. – Martyn Whitehead

FOSROC Yapı Kimyasalları Sanayi ve Ticaret A.Ş. – Ahmet Erdal

Giriş

Çimento endüstrisi kilit bir küresel endüstridir ve çimento bazlı ürünlere yönelik talepte herhangi bir yavaşlama belirtisi görülmemektedir. Bu endüstrinin antropojenik Sera Gazı emisyonlarının yaklaşık %7’sinden sorumlu olduğu iyi bilinmektedir [1]. Ancak çimento endüstrisi toplu olarak bu zorluğun üstesinden gelmek için sürekli olarak çalışıyor. Odak noktamız, FOSROC çimento katkılarının ve öğütme yardımcılarının, çimento üretimiyle ilişkili karbon ayak izini azaltmada yapabileceği önemli etki olacaktır.

Emisyon Kaynakları

Çimento üretimi sırasında sera gazı emisyon kaynakları temel olarak dört gruba ayrılabilir:

- Kireç taşının kalsinasyonu

- Üretim sürecinin çeşitli aşamalarında elektrik enerjisi üretiminden kaynaklanan CO2

- Klinker üretimi sırasında termal enerji girişinden kaynaklanan CO2

- Çimentoda kullanılan klinker miktarı ile ilişkili CO2

Kireç taşının kalsinasyonundan kaynaklanan CO2 emisyonunun azaltılması ancak farin içeriğinde (raw mix) kullanılan kireç taşı miktarının azaltılmasıyla pratik olarak sağlanabilir. Bu, yüksek fırın cürufu ve/veya inşaat atığı gibi alternatif ham maddeler kullanılarak veya daha düşük Alit içeriğine sahip bir klinker üretmek için farin içeriğinin (raw mix) kimyasını ayarlayarak olabilir. Bunun dışında diğer bir azaltma yolu ise bir tür yakalama ve depolama yoluyladır.

Çimento katkı maddelerinin, kireç taşının kimyasal dönüşümüyle ilgili emisyonunu neredeyse hiçbir şekilde etkileme kabiliyeti yoktur. Bu yüzden bu makale çimento katkı maddelerinin, ilgili termal ve elektrik enerjisi kullanımından ve ayrıca çimentonun klinker içeriğini azaltma yeteneğinden kaynaklanan CO2’yi azaltmak için nasıl kullanılabileceğinden bahsedecektir.

Öğütme Verimliliği İyileştirmeleri

Öğütme verimliliğini artırmak ve özgül elektrik enerjisi tüketimini azaltmak için çimento katkı maddelerinin üç potansiyel uygulaması vardır. Üç uygulama şunlardır:

- Katı yakıt hazırlama

- Farin hazırlama

- Çimento öğütme

Avrupa’da elektrik enerjisi üretimi için ortalama CO2 emisyonunun kWh başına 0,296 kg CO2 (kWh başına 0,013 ila 0,819 kg CO2 aralığında) [2] olduğu göz önüne alındığında, emisyon azaltma potansiyeli önemlidir.

Katı Yakıt Hazırlama

Bazı tesisler birincil yakıt kaynakları olarak hâlâ kömür ve petrokok kullanmaktadır. Petrokokun öğütülmesi kömürden çok daha zordur ve ayrıca daha düşük uçucu madde miktarı nedeniyle doğru yanma özelliklerini sağlamak için daha yüksek bir incelik gerektirmektedir. Değirmen başlangıçta kömür öğütmek için boyutlandırılmışsa, petrokok kullanımı üretimde darboğaza neden olabilir. Öğütme yardımcıları, daha düşük maliyetli yakıttan maksimum fayda sağlamak için kömürden petrokoka geçişi kolaylaştırabilir. FOSROC’un Auracem 300 serisi ürünlerini hem bilyalı değirmende hem de dikey valsli değirmende kullanma deneyimi, özgül enerji tüketiminde 2 kWh/T civarında azalmaların elde edilebileceğini göstermektedir.

Farin Hazırlama

Tutarlı kaliteye sahip bir farin, klinker üretimi sırasında fırının istikrarlı çalışmasında çok önemli bir faktördür. FOSROC, öğütme verimliliğini artırmak ve tanımlanan incelik hedeflerinin tutarlı bir şekilde karşılanmasını sağlamak için FOSROC Auracem 360 RM’yi Güney Kafkasya bölgesindeki bir tesise önermek ve tedarik etmek için tecrübelerini kullanmıştır. Sonuçta, yaklaşık 2 kWh/ T’lik bir tasarrufa eşit olan spesifik enerji tüketiminde yaklaşık %10’luk bir azalma olmuştur. Fırına daha tutarlı bir kalitede farin tedarik edilmesinin, daha sonraki bir bölümde ayrıntılı olarak tartışılacak olan yakma operasyonu için de önemli faydaları vardır.

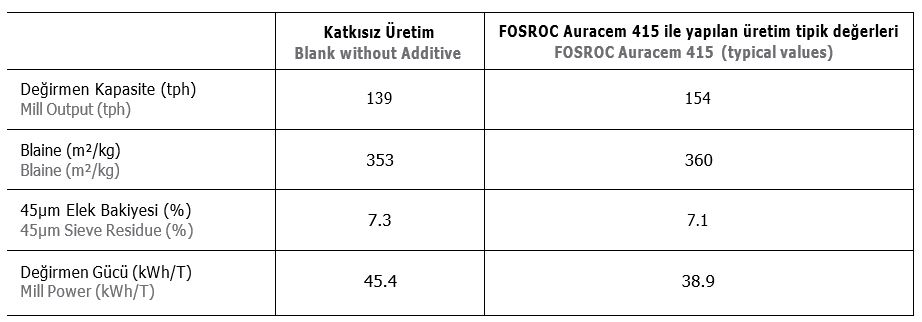

Çimento Öğütme

Nihai öğütme sırasında özgül enerji tüketimindeki azalma onlarca yıldır belgelenmiştir ve bu nedenle ayrıntılı olarak ele alınmayacaktır. Bununla birlikte, enerji kaynağından kaynaklanan CO2 emisyonlarının azaltılmasına bakarken göz önünde bulundurulması gereken kilit nokta, çimento katkı maddelerinin kullanımının tipik olarak özgül enerji tüketimini yaklaşık %10-15 veya 5-8 kWh/T oranında en yaygın çimento türleri için azaltmasıdır. Bir Portland çimentosu için aşağıdaki tablo 1’de özel bir örnek verilmiştir:

Tablo 1: FOSROC Auracem 415 Etkisi

Termal Verimlilik İyileştirmeleri

Klinker üretiminin ısıl verimini etkileyen en önemli faktörlerden biri, farinin yanabilirliğidir. Farin karışımının yanabilirliği bir dizi faktöre bağlıdır, ancak fabrikanın kontrol etme yeteneğine sahip olduğu iki kritik faktör ise iri kuvars ve iri kalsit içeriğidir. FOSROC Auracem 360RM ürünümüzün modifiye edilmiş versiyonu ile Türkiye’de bir çimento fabrikasında tam ölçekli bir endüstriyel deneme gerçekleştirdik ve bunun sonuçları 14. TÇMB Uluslararası Teknik Seminer ve Sergisi’nde detaylı olarak sunuldu. Farinin öğütülmesi sırasında özgül enerji tüketiminin azaltılmasına ek olarak, öğütme yardımcısı kullanımı, 90 ve 200µm elek bakiyelerini korurken karışımdaki iri kalsit miktarının azalmasına neden oldu. Bu, ham karışımın genel olarak yanabilirliğini iyileştirdi ve bu da klinker oluşumunun özgül ısısında yaklaşık %6 azalma ile sonuçlandı.

Çimento Klinker Faktörü Azaltma

Çimentoda klinker azaltımına giden yollar tipik olarak Kireçtaşı, Granüle Yüksek Fırın Cürufu (GBFS), Pulverize Yakıt Külü (PFA) veya doğal veya kalsine edilmiş puzolanlar gibi ikame malzemelerinin kullanılmasını içerir.

Hindistan belki de en büyük Portland Cüruflu Çimento (PSC) ve Portland Puzolan Çimentosu (PPC) üreticilerinden biridir ve burada yürüttüğümüz denemelerin sonuçları tablo 2’de gösterilmektedir. Denemelerin temel amacı, çimentolarına eklenebilen GBFS ve PFA miktarını yüksek kalite seviyelerini korurken artırmaktı.

Cüruflu Portland Çimentosu (PSC) örneğinde, deneysel bir katkı maddesi olan FOSROC Auracem D-12 kullanılmıştır. Bu bir taraftan orijinal mukavemet performansını korurken bir taraftan da klinker içeriğinin %30’dan %35’e düşürülmesine olanak sağlamaktadır. İkinci örnek, bir başka deneysel ürün olan FOSROC Auracem D-36’nın kullanıldığı Puzolanlı Portland Çimentosudur (PPC). Bu örnekte de ürün orijinal performansını korurken, PFA içeriğinin %31,5’ten %34,5’e çıkarılması mümkün olmuştur.

Tablo 2: Hindistan’da FOSROC Auracem ürünleriyle PSC ve PPC üretimi

Hindistan’da endüstri ortalama CO2 emisyonu ton çimento başına yaklaşık 0,72 ton CO2 ve ortalama klinker faktörü 0,72’dir [3]. Bu nedenle, klinker faktöründeki her %1’lik azalma için CO2 emisyonunu her bir ton çimento için yaklaşık 10kg CO2 azaltacağımızı tahmin edebiliriz. Bu yukarıdaki iki durumdan yola çıkarak yıllık PSC üretiminin yaklaşık 500.000 ton ve PPC üretiminin de yılda yaklaşık 300.000 ton olduğu varsayımıyla PSC için 25.000 ton ve PPC için de 9.000 ton CO2 emisyonunda potansiyel azalmaya eşittir.

Toparlamak Gerekirse

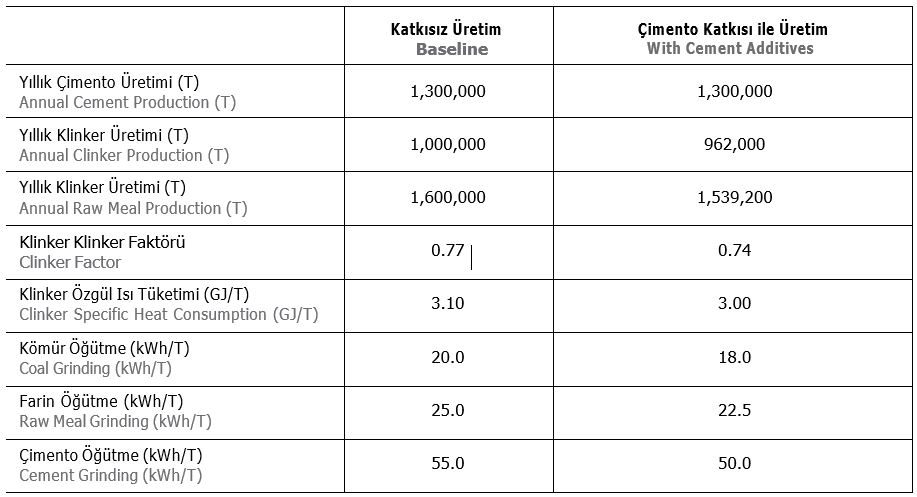

Çimento katkı maddelerinin CO2 emisyonunun azaltılması üzerindeki potansiyel etkisini anlamanın en kolay yolu aşağıdaki örneğe bakmaktır. Üretim parametresi detayları tablo 3’te ve CO2 tasarrufu ise tablo 4’te gösterilmektedir.

Tablo 3: Çimento Üretim Parametreleri

Varsayımlar:

- Çimento üretimi sabit kalır, ancak klinker ve farin üretimi, çimento katkı maddeleri kullanılarak elde edilen daha düşük klinker faktörünü yansıtacak şekilde ayarlanır.

- Öğütme için özgül enerji tüketimindeki azalma, çimento katkıları kullanıldığında %10 olarak kabul edilir.

Tablo 4: CO2 Tasarrufu T/yıl

Varsayımlar:

- Elektrik enerjisi üretimi için ortalama CO2 emisyonu kWh ba- şına 0,3 kg CO2‘dir.

- Çimento fabrikasında yakıt dağılımı sıfır emisyon olarak kabul edilen %70 bitümlü kömür ve %30 alternatif yakıtlardan oluşmaktadır.

- Bitümlü kömürün ortalama ısıl değeri 30 MJ/kg ve ortalama CO2 emisyonu 600 kg/TJ’dür.

- Klinker üretimi için ortalama CO2 emisyonu 800 kg/T’dur ve yakıt dışı elementler basitçe toplam eksi yakıtın yanmasından kaynaklanan CO2 emisyonudur.

Sonuç

Çimento üretim sürecinin çeşitli aşamalarında çimento katkı maddelerinin kullanılması, bununla ilişkili CO2 emisyonu üzerinde önemli bir etkiye sahip olabilir. Tam ölçekli endüstriyel üretimde çimento katkılarının sürekli kullanımı sırasında düzenli olarak gördüğümüz tipik değerleri kullanarak, toplam CO2 emisyonunu yaklaşık %4-5 oranında azaltmak mümkündür. Bu tasarrufların, elektrik enerjisi maliyeti ve klinker üretim maliyetleri gibi genellikle çimento katkı maddelerine atfedilen mali tasarrufların üzerinde olduğuna dikkat etmek önemlidir. AB Emisyon Ticaret Programındaki CO2 kredilerinin fiyatının bu yıl ton başına 100 Euro’ya ulaştığı göz önüne alındığında, yıllık 30.000 tonun üzerinde CO2 tasarrufu tesisin karbon ayak izini azaltmasına yardımcı olmakla kalmaz, aynı zamanda CO2 kredilerinde yılda 3.000.000 Euro’nun üzerinde tasarruf etmesine de yardımcı olabilir.

Referanslar

- Monteiro, , Miller, S. & Horvath, A. Sürdürülebilir betona doğru. Nature Materials, Cilt 16, 2017 içinde Sabbie A. Miller, Guillaume Habert, Rupert J. Myers, John T. Harvey, Değer zinciri azaltma stratejileri aracılığıyla çimento endüstrisinde net sıfır sera gazı emisyonuna ulaşmak, One Earth, Cilt 4, Sayı 10 , 2021

- https://www.rensmart.com/Calculators/KWH-to-CO2, Avrupa Enerji Ajansı (2016) verileri kullanılarak en son 29/05/2023 tarihinde erişildi.

- Hindistan Çimento Endüstrisinde Karbon Emisyonlarını Azaltmak İçin Mevcut ve Potansiyel Teknolojiler, ‘Düşük Karbon Teknolojisi Yol Haritası’ projesi için üretilen bir dizi teknik belge. Hindistan Çimento Endüstrisi, Çimento Sürdürülebilirlik Girişimi. International Finance Corporation tarafından çevrimiçi olarak yayınlandı. Şuradan alındı: https:// ifc.org/wps/wcm/connect/0bd665ef-4497-4d6d-9809- 9724888585d2/india-cement-carbon-emissions-reduction. pdfMOD=AJPERES&CVID=jWEGLpL, en son 02/06/2023 tarihinde erişildi.