Robert Shenk

Yeşil Çimento Çözümleri Başkanı Çimento Projesi / İyileştirmeler – FLSmidth

FLSmidth yöneticisi Robert Shenk, ‘yeşil’ çimento fabrikalarının yakın gelecekte neye benzeyebileceği hakkında genel bir bakış açısı sağlıyor.

Çimento endüstrisinin bundan on yıl sonraki görünümü bugünkü halinden oldukça farklı olacak. İklim değişikliğine ilişkin çarpıcı gerçekler ortaya konulmaya devam ettikçe, yoğun emisyon üretenler üzerindeki toplumsal baskıda da artış olacak ve çimento üreticileri de finansal baskı nedeniyle harekete geçmeye zorlanacaklar. Hedeflerin ya da yol haritalarının arkasına gizlenme şansımız artık kalmadı ve küresel tolerans da tükenmek üzere. Çimento endüstrisi verdiği sözleri tutmak için artık sorumluluk almak durumundadır.

FLSmidth sektörün önde gelen tedarikçilerinden biri olarak, bu sorumluluğu içtenlikle üstlenmektedir. Şirketin bir kısmı halihazırda kullanılan ve daha fazlası da geliştirilmekte olan çözümleri bulunsa da, bu çözümlerin çimento üreticilerine aktarılması öncelik taşıyor. Eğer bir çimento fabrikasının neye benzeyeceğini hayalinizde canlandıramazsanız – buna inanmıyorsanız – bunu hayata geçirmek mümkün olmayacaktır. Bu yazının amacı ocaktan sevkiyata uzanan süreçte yakın geleceğin çimento fabrikaları hakkında genel bir bakış sağlamaktır. Günümüzde gördüğünüz fabrikalardan çok farklı görünmese de fark ortadadır. İşletilme tarzı, nelere yatırım yapıldığı ve bir takım destekleyici teknolojiler aradaki farkı ortaya koyacaktır.

Ocak

Yakın gelecekte tepeden tırnağa bir ocak dönüşümünün gerçekleştirilmesi öngörülmese de, bazı önemli farklar söz konusu olacaktır. Önceliği malzeme çıkarma ve nakliyesinin elektrik gücüyle yapılmasıdır. Ocakta dizel araçlar yerine elektrikli araçların kullanılmaya başlanması karbon emisyonlarını çimento prosesinin bu kısmında azaltmanın nispeten basit bir yoludur. Aslında, İsveç’teki bir ocakta yakın zamanda gerçekleştirilen bir pilot proje sayesinde elektrikli makinelerin kullanımı yoluyla karbon emisyonlarında %98’lik bir azalma sağlanmıştır. 1 Ayrıca, bu elektrikli araçların birçoğu tamamen otonom özellikte olacağı için ocak içi insansızlaştırılabilir.

Elektrik enerjisine dayalı işletim ek güç kaynaklarına ihtiyaç duyacak olsa da önümüzdeki on yıl içinde sahada rüzgar ve güneş enerjisi santralleri inşa edilerek çimento fabrikasının enerji kaynaklarını daha çok kontrol altına alması beklenmektedir. Bu, yalnızca ocak faaliyetlerine güç sağlamak için gereken temiz enerjinin tesis edilmesiyle kalmayıp fabrika genelinde elektriğe dayalı işletimin arttırılmasını da sağlayacaktır.

Elektrikli motorlarla sağlanan sessiz ortamın yanı sıra, yazının ilerleyen bölümlerinde daha ayrıntılı olarak masaya yatırılan kalsine kil de dahil olmak üzere çimento katkı maddelerinin (SCM’ler) artan kullanımı sayesinde taş ocakları, klinkerin doruk noktada olduğu yıllardaki kadar yoğun çalışmayabilir.

Kırma

Enerji tasarrufu sağlanması ve kullanılabilirliğin maksimum düzeye çıkarılması için kırma faaliyetleri Endüstri 4.0 teknolojisinden yararlanarak daha akıllı ve daha verimli hale getirilecektir. Makine öğrenmesine dayalı görüntüleme sistemleri tıkanmaları önlemeye yardımcı olurken, aşınmaya dayanıklı parçalara ve bakım kolaylığına verilen önem sayesinde duruş sürelerinin minimum düzeye çekilmesi mümkün olacaktır.

Stok sahası yönetimi

Daha verimli karıştırma sayesinde daha fazla kimyasal kontrol ve öğütme verimliliği sağlanacaktır. Bundan dolayı, fabrikanın bu bölümünde, gelişmiş stokhole görüntüleme teknolojileri üzerine odaklanılacaktır. Donanım her ne kadar aynıymış gibi görünse de çimento fabrikası işletmecilerinin farin değirmeni beslemesi konusunda daha fazla hakimiyet sahibi olmalarına yardımcı olan QCX/BlendExpert™ Pile and Mill gibi yazılım programlarının kullanımı sayesinde, kalite kontrolü büyük ölçüde iyileştirilecektir. 3D modelleme ile hızlı ve hassas analiz sayesinde stokholedeki hammadde bileşimi hakkında mümkün olan en iyi öngörü sağlanır ve blending prosesinin minimum efor ile optimize edilebilmesi mümkün kılınır. Tüm bunlar, hammaddede kullanabilecek çimento katkı madde imkanlarını maksimum düzeye çıkaracak şekilde hazırlanabileceği anlamına gelmektedir.

Farin öğütme

Farin öğütme prosesinde daha fazla enerji tasarrufu sağlayan, daha verimli ve daha yüksek performanslı dik değirmenlere odaklanılacaktır. Ayrıca, dik değirmenlerin kontrol potansiyeli (ana tahrik sistemi bir VFD ile teçhiz edildiğinde) bilyalı değirmenlerinkinden ve hatta hidrolik valsli preslerinkinden çok daha üstündür. Bu da fırın stabilitesini artıran ve alternatif yakıtların daha fazla kullanılmasını ve daha çeşitli hammaddelerin kullanılmasını kolaylaştıran daha ileri düzeyde bir optimizasyon sağlar.

Pyro proses

Fabrikada yapılan değişiklikler en belirgin şekilde fırında görülür. İlk olarak, çimento üretimiyle orantılı olarak daha az klinker üretilecek ve çimento katkı maddeleri (SCM) daha fazla bunun yerini alacaktır. İkinci olarak, atık ürünler, biyokütle, atık akışlarından elde edilen yeni mühendislik ürünü yakıtlar, oksijen zenginleştirme (oksi-yakıt enjeksiyonu olarak da adlandırılır) ve hatta hidrojen dahil olmak üzere, alternatif yakıtlardan oluşan bir karışımı birlikte yakmaya yönelik ileri düzey brülörler ve diğer yakma teknolojilerinden yararlanarak yakıt bileşenleri gelişmeye devam edecektir. HOTDISC® Yakma Cihazı gibi çözümler çok çeşitli yakıtların kullanılmasına olanak tanırken, klinker kalitesini en üst düzeye çıkarılması, hassas dozajlama ile fırın kontrolünün sağlanması ile mümkün olacaktır. Mevcut teknolojilerle %100 fosil yakıt ikamesinin mümkün olduğu, ancak, atık akışlarının talebi karşılayabilmesinin bir on yıl ya da daha fazla sürebileceği de dikkate alınması gereken bir husustur. Buna ilave olarak, geleceğin yeşil çimento fabrikası bu alternatif yakıtların aslında ne kadar yeşil olduğunu değerlendirmeye almak zorunda kalacaktır.

Atık ısı yalnızca pyro proseste değil, ayrıca sıcak gaz jeneratörlerinin yerine kullanım gerçekleştirilmesi gibi fabrikanın diğer alanlarında da kullanılacaktır. Klinker üretim prosesinden gelen atık ısı geri kazanılarak fabrikanın diğer enerji taleplerini karşılamak amacıyla kullanılacaktır.

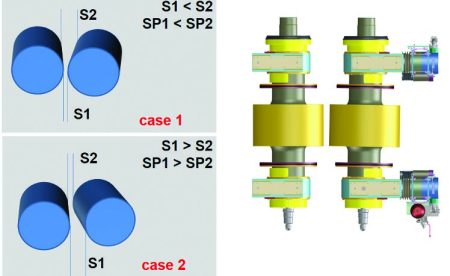

Paralel prosesler

Gerekli emisyon azaltımlarını sağlayabilmek için tüm çimento fabrikaları ürettikleri nihai ürünlerindeki klinker içeriğini azaltmak adına bir miktar çimento katkı maddeleri (SCM) kullanacaktır. Kalsine kil, karbon ayak izini azaltma avantajı sağlamakla birlikte klinkere benzer özelliklerde ve yaygın kullanıma sahip olan bir hammadde olarak önemli kaynaklardan biri olacaktır. Buna yönelik teknoloji on yıl içinde kendini kanıtlamış olacak ve aslında elektrik kullanımının artması ile (çevresel faktörler açısından) daha da fazla geliştirilecektir.

Paçallanmış kül ve maden atıkları gibi diğer kaynakların da kullanılabilir olduğu durumlarda, diğer bir deyişle, kaynakların ekonomik açıdan elverişli olması için fabrikaya yeterli yakınlıkta olan yerler de kullanılacaktır. Atık malzemeleri on yıllardır düzgün bir şekilde bertaraf eden çimento endüstrisi 2030’lara gelindiğinde bir ‘atık tüketicisi’ olarak sahip olduğu benzersiz konumu ile tanınacak ve bunu son derece iyi bir şekilde kullanılacaktır. Çimento fabrikaları, atıkları SCM haline getirmek üzere işlemek için gerekli altyapıyı herkes açısından yararlı olacak şekilde geliştirmek amacıyla diğer endüstri dalları ve yerel yönetimlerle yakın işbirliği halinde çalışacaktır.

Bu işlemin bir bölümü doğrudan çimento fabrikasında gerçekleşebilir ve çimento değirmeninde buluşan bir tür paralel işleme hattını gerekli kılabilir. Örneğin, kalsine kili işlemek için sahanızda hızlı kalsinatör bulunabilir. Alternatif olarak, SCM’ler saha dışında ön işlemden geçirilip kullanıma hazır olarak fabrikaya ya da ilave işleminin yapılması için karıştırma tesisine sevk edilebilir.

Beton geri dönüşümü

Köklü ve gelişmekte olan SCM’lere ek olarak, daha fazla betonun geri dönüşümüne yönelik altyapının bundan on yıl sonra hazır olması beklenmektedir. Betonun geri dönüşümü, kırılmış betonun yalnızca yol agregası olarak yeniden kullanım yerine yeni beton için agrega ve hatta çevre dostu çimentolu bağlayıcılar yapmak üzere ince bir çimento macunu konsantresi oluşturmayı dahi içerebilir. Bu proses halihazırda keşfedilmekte olup ve olasılıkla bunun taşıdığı çevresel ve ekonomik anlamı takdir edecek olan dikey entegre çimento üreticileri tarafından benimsenecektir. Betonun geri dönüşümü, döngünün tamamlanması ve üretimde gerçek anlamıyla sürdürülebilir yaklaşımın sağlandığını gösterecek harika bir yoldur.

Çimento değirmenleri

Farin değirmeninde söz konusu olduğu gibi, çimento fabrikaları da bilyalı değirmenlerden uzaklaşarak daha verimli öğütme teknolojilerine yönelmeye devam edecektir. Dik valslı değirmenler değişken hızlı tahrik sistemleriyle teçhiz edilerek, çeşitli SCM’lerin kullanımını mümkün kılmak üzere düzenli reçete değişiklikleri gerektirme ihtimali uzun vadeli gelecekte çimento fabrikalarının ihtiyaç duyduğu esnekliği sağlayacaktır. En etkili teknolojinin kullanılması sayesinde değerli kW’lar karbonsuzlaştırma tedbirlerine ek olarak muhafaza edilmiş olacaktır.

Sıcak gaz jeneratörleri ya elektrik gücü kullanımı ya da fabrikanın başka bir yerinden gelen atık ısının kullanılması yoluyla karbonsuzlaştırmaya uyarlanacak. Gelişmiş paçallama kontrol uygulamaları sayesinde bir yandan kalite hedeflerini korunurken diğer yandan da daha büyük bir klinker ikamesinin sağlanması mümkün kılınacaktır.

Malzeme nakli

Malzemenin fabrika çevresindeki birçok alanda ve yükleme, boşaltma ve dozajlama işlemleri sırasındaki nakli mekanik yöntemlerden pnömatik yöntemlere kayacaktır. Bu sayede yalnızca temiz ve güvenli bir ortam elde edilmekle kalmayıp aynı zamanda daha yüksek hassasiyet ve kontrol ile taşımanın daha yüksek kapasitede gerçekleştirilmesi sağlanır.

Ambalajlama ve sevk

Çimento değirmeninde olduğu gibi burada da üretilen çimento karışımı çeşitliliğinin gerekliliklerini karşılamak için esnekliğe ihtiyaç duyulacaktır. Otomatik paketleme, paletleme ve yükleme teknolojisi yalnızca çeşitli ürünlerin hızlı ve kolay bir şekilde ambalajlanmasını sağlamakla kalmayıp aynı zamanda insan müdahalesi yapılan işletimin barındırdığı güvenlik risklerini de bertaraf etmeye yardımcı olacaktır.

Proses ve kalite kontrolü

Dijitalleşme, verileri kullanarak performansın fabrika genelinde insanların tek başına başaramayacağı şekilde optimize edilmesini sağlarken hassasiyet ve verimliliği arttıracaktır. ECS/ ProcessExpert™ sistemi, operatörün çeşitli farin karışımları, yakıt karışımları ve çimento karışımları arasında kolayca geçiş yapabilmesi için her türlü ileri düzey kontrolü sağlayacaktır. Bu iyileştirmeler, güç tüketiminin ve ilgili emisyonların azaltılmasının yanı sıra, katkı maddelerinin de kullanılmasıyla birlikte klinker faktörünün yeni asgari seviyelere çekilmesini sağlayacak daha iyi ürün kalitesiyle sonuçlanacaktır.

Laboratuvarda tam otomatik numune hazırlama ve analizi, 7/24 insansız işletime imkan tanıyarak insan hatası potansiyelini ortadan kaldırıp en yüksek analiz kalitesini sağlar. Prosese hat içi analizörler monte edildiğinde bunlar referans numunelere göre otomatik olarak kontrol edilir ve optimum performansın elde edilmesi için sapma miktarı düzeltilir.

Bakım

Gelişmiş durum takibi, tesis çapında proaktif bakım stratejilerinin temel bir bileşeni haline gelecek ve doğru şekilde yönetildiği takdirde plansız duruş sürelerini tam anlamıyla ortadan kaldırabilecektir. Ayrıca, donanım tedarikçileriyle yapılan servis sözleşmeleri verimliliği ve güvenilirliği arttırmak üzere donanım performansının azami düzeye çıkarılmasına yardımcı olacaktır. Büyük ihtimalle, sağlıklı bir şekilde varlığını sürdürme sorumluluğu tedarikçi ile çimento fabrikası arasında süregelen bir ortaklık şeklini alacak ve tedarik, sürece şu anda olduğundan çok daha fazla şekilde gündelik olarak katılacaktır. Bu proaktif bakım modelleri, faaliyetlerin gerektirmesi durumunda gerekli parçaların sahada bulunmasını sağlamayı amaçlayan “abone ol ve tasarruf et” modellerinin hayata geçirilmesine imkan tanıyacaktır.

Hasarı asgari düzeye çekmek için makinelere daha kapsamlı bakım uygulanmasının yanı sıra, düzenli değişim gerektiren parçalar da daha sorumlu bir şekilde muamele görecektir. Örnek vermek gerekirse, değiştirme yerine elden geçirme teşvik edilecek ve geri dönüştürüldükten sonra yeniden kullanılabilen aşınma parçaları kullanıma sokulacaktır.

Karbon yakalama

Karbon yakalama, çimento endüstrisinin geleceği açısından kritik bir role sahip olsa da 2030’ların başlarında yaygın şekilde kullanılması pek mümkün görülmemektedir. Ayrıca tercih edilecek çözüm yerine son çare olarak başvurulacak bir teknoloji olarak değerlendirilmektedir. Ancak mevcut çimento prosesinin sınırları dahilinde elde edilebileceklere ilişkin sınırlamalar göz önünde bulundurulduğunda, karbon yakalama, çimento endüstrisinin sıfır karbon atığına sahip çimento üretimine ulaşılabilmesi açısından gerekli olacaktır. FLSmidth bu amaca yönelik olarak gayet ilginç bir dizi proje üzerinde çalışmaktadır. Bunlardan ilki, fosil yakıtların kullanımıyla ortaya çıkabilen ve tipik olarak saha doldurma işlerinde kullanılan fırın bypass tozudur. Carbon8 ile karbonat bypass tozu konusunu ele alan FLSmidth, tesisteki CO2 ’in az bir miktarını tutarak, ondan betona katılabilecek kullanılabilir bir agrega ürünü meydana getiriyor. FLSmidth’in Chart Industries ile kurduğu ortaklığının neticesinde çimento fabrikalarına bambaşka bir karbon yakalama çözümü sağlanabilecek. Bu Kriyojenik Karbon Yakalama Teknolojisi ile egzoz gazındaki CO2 gayet yüksek oranda yakalanabiliyor, bundan depolamaya ve kullanıma hazır yüksek saflıkta bir sıvı elde edilebiliyor. Bu teknoloji henüz deneme aşamasında ve 2030 yılına kadar yeni ve mevcut çimento fabrikalarında kullanılmak üzere tam ölçekli endüstriyel uygulamaya hazır hale gelecek. FLSmidth karbon yakalama konusunda en düşük maliyeti sağlamak için de karbon yakalama ortaklarıyla işbirliği halinde hareket ederek oksi-yakıt yakma ve elektrik gücüyle çalışma konusundaki deneyiminden istifade edecektir.

Değişimi tetikleyenler

Bu makalede ele alınan türdeki değişikliklerin hayata geçirilmesi zorlu bir süreç içermektedir. Dijital dönüşüm ve performans optimizasyonu ticari açıdan kulağa gayet anlamlı da gelse ve içten gayet kolay bir şekilde uygulanabilse de, çimento karışımında değişiklik yapmak daha çok ‘dıştan içe’ bir yaklaşım gerektirmektedir. Bu alandaki değişiklikler, regülasyon yapan kurumlar ve çevre dostu çimento talebindeki müşterilere göre şekillenecek. Bu sorunu çözmenin yolunun çimento üreticilerinden geçtiği kadar – ve belki daha da fazlası – kendilerinin elinde olduğunu anlamalarını sağlamak için konuyu regülasyonları ve standartları hazırlayanlarla tartışmaya devam etmek önem taşımaktadır. Gerçek farkı, standartlar konusunda performansa dayalı bir bakış açısı benimsemek yaratacaktır.

Benzer şekilde, fosil yakıtların süreçten bertaraf edilmesi çimento endüstrisinin tek başına üstesinden gelebileceği bir şey değildir. Çimento fırınlarına uygun atık akışlarının geliştirilmesi ve yeterli yenilenebilir enerji üretiminin sağlanması diğer sektörlerle birlikte üstlenilmesi gereken bir çabadır.

Vizyon

Çimento üreticileri, ana hatları yukarıda açıklanan değişikliklerin kendi tesislerinde nasıl sonuç vereceğini ve emisyon hedeflerine ulaşmak için alınması gereken tedbirleri değerlendirmeye başlamalıdır.

Çimento endüstrisi yeni teknolojilere öncülük etmiş, kendine son derece yüksek standartlar belirlemiş ve bunu iklim değişikliği sözleşmeleri tarafından zorunlu kılınmadan önce yapmıştır. Endüstri bir bütün olarak hareket ederek, ısınmayı azaltmaya yönelik küresel kampanyada fark yaratacak muazzam bir güce sahiptir. Süper kahramanların anlatıldığı filmlerde sık sık söylendiği üzere “büyük güç büyük sorumluluk getirir”. Çimento endüstrisinin iddialı hedefleri ve Yeşil Çimento Çözümlerine ilişkin gereklilikler üzerine düşünürken aklıma en sevdiğim gruplardan birinin sözleri geliyor – “Ve başka hiçbir şeyin önemi yok.”

Endüstri ortaklıklarının kapsamının genişletilmesi

Tedarikçiler ve çimento üreticileri yıllardır zaten karşılıklı bir ilişki içindeydiler. Bu ilişkiler sayesinde, bazı değişimlerin sektöre geçişi ve uygulanmasında yetersiz kalınmasına rağmen, hizmet ve ortaklıklarla birlikte dijitalleşmenin verdiği imkanlarla daha fazla ön plana çıkarmaktadır. Henüz şekillenmeye başlayan orta ve uzun vadeli hizmet ortaklıkları kullanılabilirliği ve verimliliği sürdürülebilir bir şekilde azami düzeye çıkarmanın en iyi yolu olarak kanıtlanıp muhtemelen on yıl içinde norm haline gelecektir. Kaynakları sürekli optimizasyona ayıran çimento fabrikaları bu yatırımlarının karşılığını alacak, bunu yapmayanlar ise geride kalacaktır.

Bu daha kapsamlı ortaklık yaklaşımı, ekipman tedarikçilerinin tedarik zincirindeki rolünü de yukarı ve aşağı yönde genişletecektir. Örnek vermek gerekirse, SCM’lerin benimsenmesini sağlamak ve arttırmak için beton üreticileriyle yapılan görüşmelerde yer almaları gayet olasıdır. Hatta yeni çimento karışımlarının uygulanabilirliğini son kullanıcılara – inşaatçılar, mimarlar ve yerel yönetimler – kanıtlamak için pilot projelere yardımcı olmaları istenebilir. Orijinal ekipman üreticisi, müşteri başarısı açısından daha fazla sorumluluk üstlendiği sürece ‘komple proses desteği’ kavramının kapsayıcılığı da artacaktır.

Dijitalleşmenin optimizasyondaki rolü

Dijital araçlar, çimento fabrikasının verimliliğini artırmak ve bu sayede emisyonları azaltmak için inanılmaz bir potansiyel sağlıyor. Online durum takibinden ileri düzey proses kontrolüne kadar uzanan dijital araçlar, tesis genelindeki verileri toplayıp yorumlayarak çimento üreticilerinin prosesler ve donanımlar konusunda derinlemesine bir öngörü kazanmalarını sağlar. Bu bilgiyi esas alan üreticiler;

– Ürün kalitesini iyileştirmek için proses parametrelerini optimize edebilir,

– Enerji ve yakıt tüketimini azaltabilir ,

– Olası aksaklıklar hakkında önceden uyarı alabilir ,

– Proaktif bir bakım stratejisini hayata geçirebilir ,

– Yakıt ya da ürün karışımındaki değişikliklere hızlı bir şekilde tepki verebilir.

Kısacası, çimento üreticilerinin daha verimli, daha rekabetçi ve daha sürdürülebilir olmak için ihtiyaç duydukları içgörüyü dijitalleşme onlara sağlayabilir.

Referanslar / 1 https://www.volvoce.com/global/en/this-is-volvo-ce/what-we-believe-in/innovation/electric-site/