BORA ŞİRANLI

Proje ve Satış Mühendisi / Nederman

Doğal kaynakların tükenmeye ve doğal dengelerin bozulmaya başladığı son yıllarda zor şartlarda ve yüksek maliyetler ile elde edilen enerjinin verimli kullanılma konusu oldukça önem kazanmıştır. Dünyada enerjinin büyük bir çoğunluğunu kullanan ağır endüstri içerisinde ülkemizin lokomotif sektörlerinden olan çimento sektöründe maliyet yapısında en yüksek pay enerji sarfiyatına aittir.

Çimento sektöründe yapılacak iyileştirmelerin, büyümesini 2015 yılından itibaren aralıksız sürdüren ve Avrupa’nın en büyük üreticisi konumunda olan Türkiye’de, tesislerde yapılacak enerji tasarrufunun işletme maliyetlerini düşürmesi ve pazardaki pozisyonunu güçlendirmesi açısından oldukça önemli adımlar atıldığını söyleyebiliriz.

Çimento sektöründe, bir ton çimento üretmek için yaklaşık 100-110 kWh arasında elektrik ve 2,5-4,0 GJ yakıt enerjisi gereklidir. Yakıt enerjisi rotary fırınlarda klinker üretmek için, elektrik enerjisi ise hammadde hazırlama, çimento öğütme, hammaddenin transferi, paketleme ve yardımcı tesislerde kullanılmaktadır. Türkiye’de çimento üretiminde son yıllarda enerjinin toplam üretim maliyeti içerisindeki payı %60’tan %75’e çıkmıştır. Bu noktada sektörün önde gelen işletmeleri maliyeti azaltan ve verimliliği artıran yatırımlar yapmakta olup, sektördeki yeni trendleri yakalamaya çalışmaktadırlar.

Dünyada birçok çimento üreticisi enerji yönetimine yaptığı bütüncül yaklaşımla enerji maliyetlerini %20’ye varan oranlarda düşürmeyi başarmıştır. Bu stratejik yaklaşımda anahtar noktalardan biri maliyet düşürücü hedefleri belirlemek ve tesisin gerçek ihtiyacına uygun enerji verimliliği yüksek cihazlar konumlandırmaktır.

Endüsteride elektriğin büyük bir bölümü elektrik motoru ile tahrik edilen sistemler tarafından kullanılmaktadır. Bir elektrik motorunun ortalama ömrü üzerinden bir hesaplama yapılırsa ömrü boyunca tükettiği enerjinin ürünün satış fiyatının 100 katına yaklaştığı gözlemlenmektedir. Bu noktada elektrik motorlu sistemlerin sayısında gidilecek azalma veya çalışma sürelerinde yapılacak tasarruflar tesisin genel elektrik ihtiyacını direkt olarak iyileştirecektir.

Tesislerde kurulan filtrasyon sistemlerinin çok büyük bir kısmının filtre temizliği, tesisin kompresörlerinden sağlanan basınçlı hava ile yapılmaktadır. Kompresörlerde elektrik enerjisinin %90’ının kayıp olduğu, sadece %10’unun basınçlı hava üretiminde kullanıldığından yola çıkarak tesisteki basınçlı hava kullanımda yapılacak tasarrufun önemini daha net anlayabiliriz.

“Filtrelerde Enerji ve Zaman Tasarrufu için Yeni Bir Teknoloji B-PACTM – IntelliPULSETM”

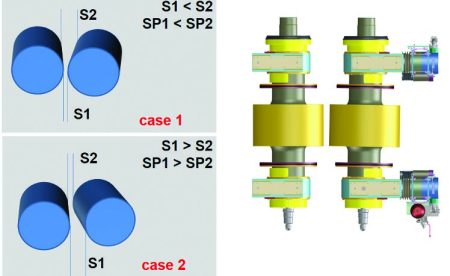

Nederman olarak sağladığımız B-PAC IntelliPULSE teknolojisi, filtrenin temizlik için ihtiyaç duyacağı hava miktarını ve çalışma zamanını sensörler ve kontrol paneli ile analiz ederek çok daha az havayla daha iyi temizliğin sağlanmasına olanak sağlamaktadır. Basınçlı havanın sıkı bir şekilde kontrolü ile filtrelerin temizliği için gerekli enerji ihtiyacını %60 düşürmeniz mümkün olmaktadır.

Ayrıca daha az pulse ile filtrelerin temizliği sağlandığı için filtrelerde mikro düzeyde yırtılmalar da çok daha az gerçekleşmektedir. Bu sayede filtrelerin kullanım ömrü uzamakta ve filtre değişim maliyetleri de buna bağlı olarak %40 azalmaktadır.

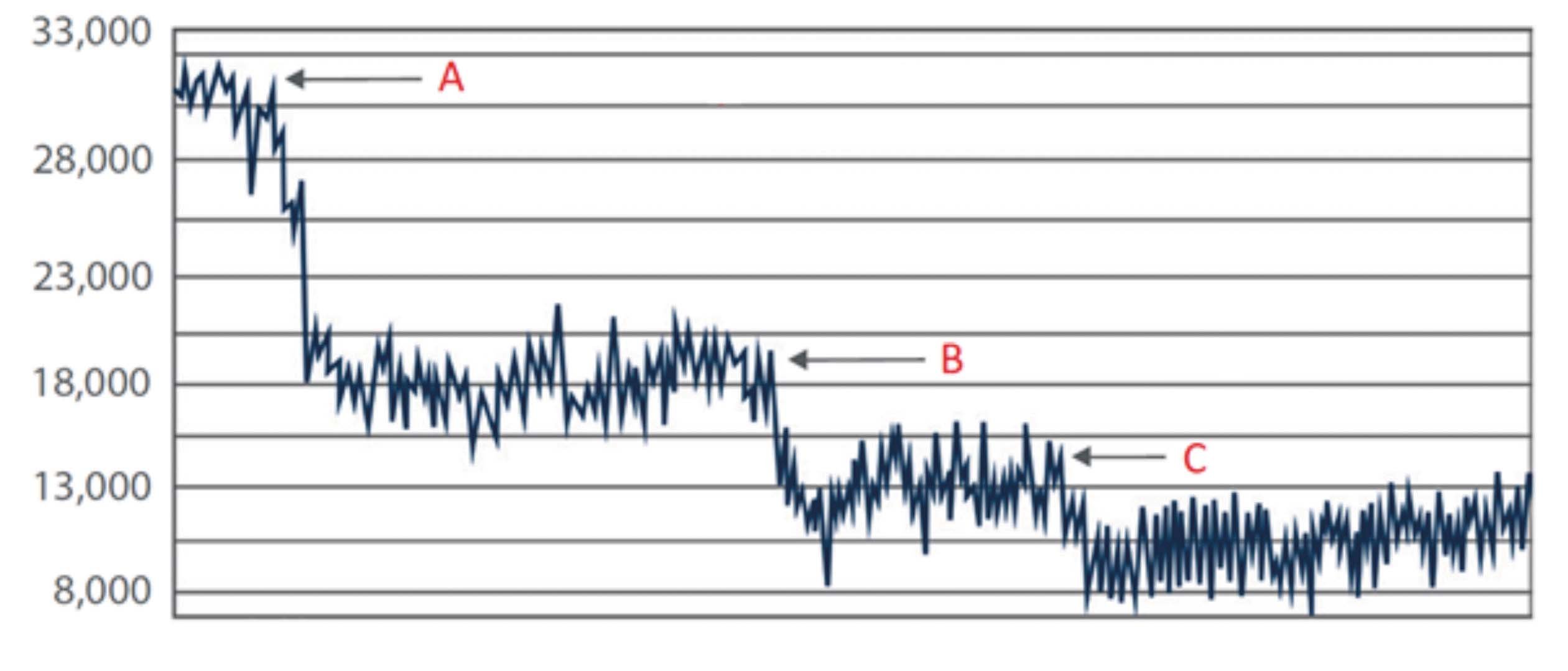

Yapılan bir uygulamada B-PAC sistemi kurulmadan önce sürekli temizlik modunda çalışan bir torba filtre grubunun basınçlı hava ihtiyacını karşılamak için 9 kompresöre ihtiyaç duyulmaktaydı. B-PAC IntelliPULSE kurulumu gerçekleştikten sonra (A) temizlik için filtrelerin büyük bir kısmında %90 oranında daha pulse gerçekleştiği gözlemlenmiştir. Buna bağlı olarak işletmede filtre için gerekli kompresör adedi kademeli olarak 9 kompresörden önce 7 (B) daha sonra 5 (C) kompresöre düşürülmüş, bu sayede %60 oranında enerji tasarrufu sağlanmıştır.

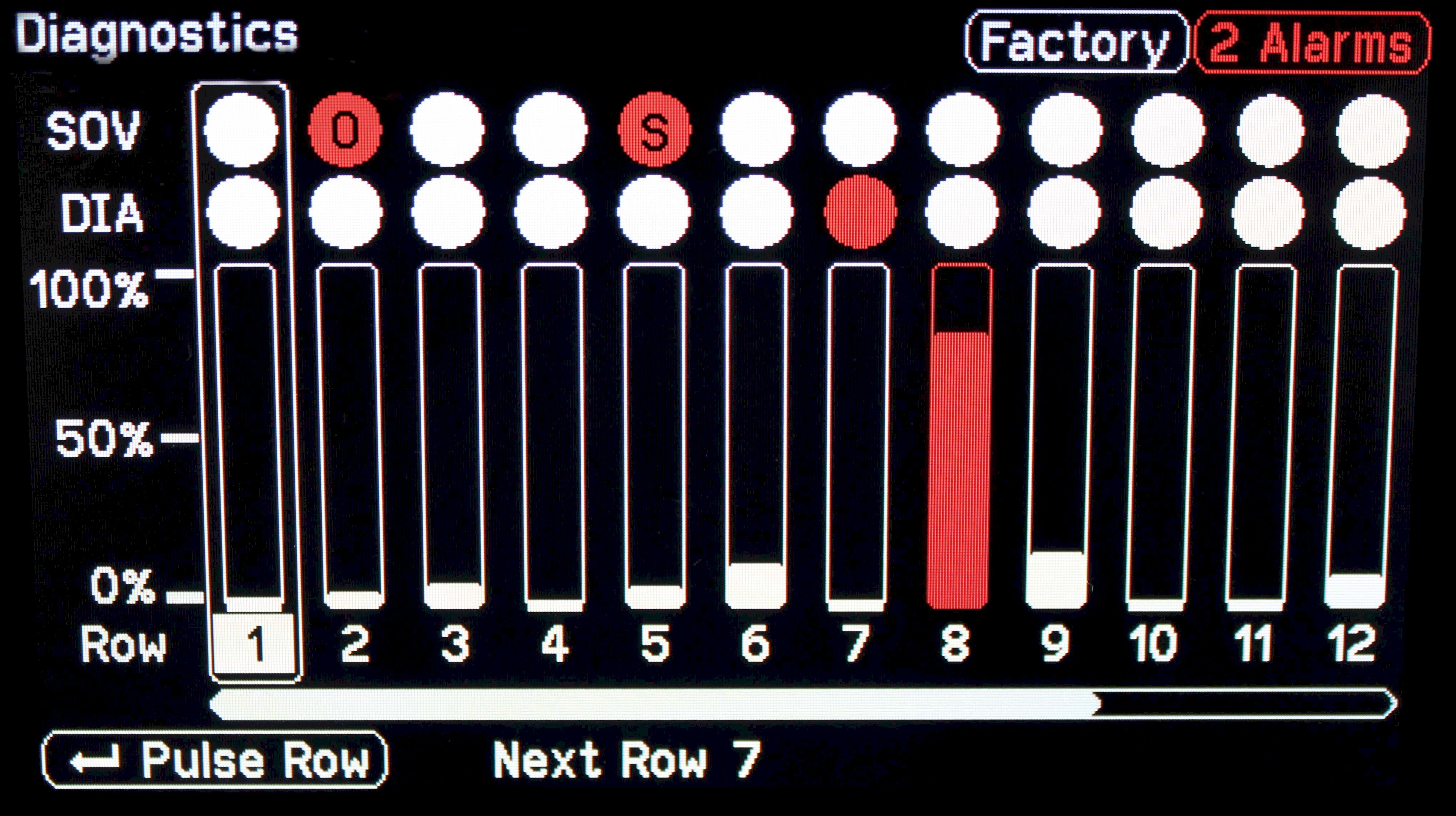

B-PAC IntelliPULSE ayrıca pulse diyaframlar delinmelerinin, solenoid arızalarının fark edilmesine ve nerede gerçekleştiğinin tespit edilmesine de olanak sağlar. Yapılmış olan uygulamalardan alınan geri dönüşlere göre 200 adam/saatlik bakım süresinin 14 adam/saat seviyesine düştüğü raporlanmıştır.

Ayrıca sistem entegrasyonu gerçekleştirildiği taktirde FilterWareTM HMI/SCADA raporlama yazılımı sayesinde panel üzerindeki bilgilerin uzaktan merkezi olarak izlenmesi, analiz ve kontrol edilmesi mümkün olabilmektedir. Enerji maliyetlerinden tasarruf etme trendinin yaygın olduğu son yıllarda, bu talebi karşılamak için sektörün önde gelen firmaları ürünlerinde inovasyonlara gitmekte ve son kullanıcılara maliyetlerini azaltacak teknolojiler sunmaktadır.

Nederman olarak çimento sektörünün ön planda olduğu birçok sektörde kullanılan filtrelerin basınçlı hava ihtiyacını ve bakım ihtiyacını önemli düzeyde azaltan B-PAC IntelliPULSE sistemini geliştirmiş bulunuyoruz. Bu sayede işletmelerin Endüstri 4.0 hedeflerine uygun olarak filtre grupları başlığı altındaki ihtiyaçlarına da cevap veriyor, geleceğin tesislerinin kurulmasında üstümüze düşeni yapıyoruz.

Önceki HaberKlinker soğutucuda seviye ve basınç ölçümü

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.

Benzer İçerikler

Yorum Yap