İhsan CEYLAN

Proses Otomasyonu Bölüm Müdürü

SICK Türkiye

Etkili fırın proses kontrolünün önemi gün geçtikçe daha fazla artmaktadır. Yanma kontrolü optimizasyonu, klinker üretimindeki en büyük sermaye gideri olan yakıt tüketimini en aza indirirken üretimi de en yüksek seviyeye çıkarıyor. Büyük bir çimento fabrikası yıllık olarak yakıta 50 milyon €’ya kadar harcama yapabilir, bu nedenle de optimizasyon elektrik faturasından tasarruf etmek adına hayati önem taşımaktadır. Döner fırın girişinde yapılan gaz analizi ölçümlerinden sürekli ve güvenilir bilgi almak oldukça zordur. Analiz sistemin çalışır vaziyette kalabilmesi için her vardiyada düzenli bakımlarının yapılması artık normal olarak kabul edilmektedir.

Aşırı toz yüküyle (2000 gr/m3’e kadar) birleşen 1400°C’ye kadar çıkan işlem sıcaklıkları ve numune alma sisteminden beklentileri arttırmaktadır. Filtrelerdeki tıkanmalar oldukça yaygındır. Üzerinde ve çevresindeki oluşan sarmalar ile veya siklon katlarından düşebilecek parçaların yaratacağı mekanik zararlar ile karşı karşıyadır. Fabrika operatörlerinin günlük yoğun bakımı, sistemin çalışmasını devam ettirebilmek için kaçınılmaz bir gereklilik olduğunu kabul etmeleri gerekir.

Prob yüzeyindeki anlık CO oksidasyonundan kaçınmak ve bu ısıl gerilimden koruma için modern örnekleme probları soğutma sistemiyle (su veya yağ bazlı) donatılmıştır. Ancak birçok durumda, standart geri üfleme, temizleme sistemi yeterli değildir. Bu nedenle de tıkanmış prob aralıklarını ve prob filtrelerini temiz tutmak için, yoğun bakım gereksinimi vardır.

SICK daha dayanıklı bir prob çözümü geliştirmek için özel çözümler üretmiştir. SICK’in standart olarak sunduğu geri üfleme havası ile hem sonde hem de prob ucunun temizlenmesi sağlanır. Sondedeki filtre basınç kaybı yarattığından veya acil ve güçlü bir geri üfleme gerektiğinde standart sisteme ek olarak sisteme konulmuş olan güçlü bir “şok geri üfleyici” (maksimum 10 bar) ünitesi ile prob ucunun tıkanması önlenir. Prob ölçüme ara vermeden kendi ekseni etrafında 180°C dönüp ileri geri 20 cm hareket edebilmektedir. Bu sayede prob üzerine biriken malın temizlenmesi ve tıkanmaya karşı ek bir önlem sağlanmış olur.

Ama zorluklar bununla da kalmaz. Son yıllarda çimento fabrikaları, yakıt giderlerini düşürmek için petrokok ve alternatif yakıtlara geçiş yapmışlardır. Bu yakıtlar, klinker kalitesini etkilediği gibi siklonlarda tıkanmalara neden olabilmektedir. Geleneksel fırın girişi analizöründe de yakıttan gelen yüksek kükürt ve klor varlığı benzer şekilde tıkanmalara neden olmaktadır.

Geleneksel fırın girişi çözümlerine baktığımızda son 30 yılda çok değişmediğini görüyoruz. Alınan gaz numunesi genellikle 3°C’lik bir sıcaklığa soğutularak yoğuşma sağlanır. Soğutucudan çıkan gaz yaklaşık 8000 ppm su buharı içerir. Soğutucudan sonra nem sensörü, toz partiküllerini tutmak için filtreler ve akışı ayarlayan iğne vanalı debimetrelerden sonra numune tozdan, yağdan, nemden arınmış bir şekilde analizöre girer. Gaz analizörü, CO & NO ve bazen de SO2 ölçümü yapabilen NDIR ölçüm prensipli bir cihazdır. İçinde bulunan paramanyetik veya elektrokimyasal modül ile ek olarak oksijen ölçümü yapar.

Hedeflenen gazlar için tipik ölçüm aralıkları aşağıda gösterilmiştir.

CO 0–1hac.%

NO 0 – 5000 ppm

SO2 0 – 5000 ppm

O2 0–5hac.%

NDIR fotometre ölçüm hücresi tasarımı, normal olarak iki farklı optik kanaldan oluşur: Kızıl ötesi ışığın soğurulmasının olmayacağı ve referans gazla (nitrojen) dolu olan sızdırmaz bir referans küvet ve içinden örnek gazın geçtiği ve küvetin uzunluğuna ve hedef gazın yoğunluğuna bağlı olarak kızıl ötesi ışığın soğurulmasının olduğu bir ölçüm küveti (Beer Lambert Yasası).

NDIR fotometre hücre tasarımı, ölçme küvetinin her türlü kirden kesinlikle uzak olmasını gerektirir. Herhangi bir toz partikülünün veya sıvı damlasının varlığı, hedef gazın varlığıyla ilişkisi olmayan bir yanlış kızıl ötesi ışık zayıflatması yaratabilir ve bu nedenle de ölçümü geçersiz kılabilir. Geleneksel çözümde her türlü toz partikülü ve sıvı damlasından kesinlikle arınmış bir örneği gaz analizörüne sunulmalıdır. Bu da, geleneksel fırın girişi gaz analiz sisteminde bulunan numune alma ve şartlandırma sisteminin, çeşitli mikron ölçülerinde ve/veya sıvı damlalarında olan toz partiküllerini yok etmek adına neden farklı filtre elemanlarından oluşan karmaşık bir yapıda olduğunu açıklamaktadır.

Asit oluşumu geleneksel soğuk ekstraktif yöntemi için en büyük zorluklardan biridir. Fırın girişi numune gazı yüksek yoğunlukta sülfür dioksit barındırdığından, örnekleme sisteminde sülfürik asit aerosollerinin oluşması mümkündür. Zamanla, ölçme hücresinin yansıtan yüzeyine saldıracak bu aerosollerin küçük bireysel damlalar olarak yoğunlaşma yapacağı ve bu hücrenin optik performansını olumsuz etkileyeceği aşikardır. NDIR ölçüm küvetindeki bu ciddi zarar, analizörün bozulmasına da neden olur ve ölçüm hücresinin değişimini gerektirir.

Asit aerosolleri konusunu tam olarak anlamak için, sülfürik asit üretim tarihine bakmak faydalı olacaktır. Mevcut durum öncesinde, sülfürik asit üretme yöntemi “Kurşun Odalı Süreçti”, böyle adlandırılmasının nedeni de kurşun reaksiyonlu kanalların kullanılıyor olmasıydı.Sülfürik asit üretim prosesinin merkezi, SO2 moleküllerinin hava bulunan ortamda nitrojen oksit (NOx) tarafından katalize olmuş SO3’e oksidasyonudur. SO3 molekülleri bunun ardından hemen sülfürik asit H2SO4 üretmek için nemle birlikte tepkimeye girerler. Fırın girişi uygulamasıyla karşılaştırıldığında, tüm gazların (SO2 / NOx / O2 / H2O) aynı numune gazında mevcut olduğu açıktır. Bu da, 1980’lerde sistem ilk çıktığında neden NDIR fotometreleri ciddi aşınmalarının fırın girişi uygulamasında oldukça bilinen bir sorun olduğunu açıklıyor.

Çeşitli çözümler araştırılmıştır. Başlangıçta, herhangi bir asit aerosol oluşumunu engelleyeceği düşüncesiyle asit fitreleri kullanılmıştır. Ancak bu reaksiyon mekanizmasını engellemeye yetmemişlerdir. -30°C yoğuşma noktası olan süper soğutucular test edilmiştir, fakat asit aerosoller soğutucudan geçmeyi başarmış ve hatta -30°C’de bile örnek gazda hala su buharı (yaklaşık olarak 400 ppm) oluşmuştur.

Bazı fırın girişi gaz analiz tedarikçileri bu konuyla mücadelede daha da ileri gitmişler ve standart bir dozajlama sistemi sunmuşlardır. Dozajlama sistemi, soğutucu öncesi H2O2 numune gazı dozajlanarak asit oluşumunun analizörden önce kontrollü bir şekilde oluşturulup kondens edilmesi hedeflenmiştir.

Bu çözümün eksiklikleri şunlardır; böyle bir dozajlama sisteminde SO2 ölçümü mümkün değildir. Dozajlama sistemi, hareketli parçaları (peristaltik pompalar) ile ek bakım oluşturmakta ve özellikle de sülfürik asit sıvı artığının oluşumuyla baş etmeyi gerektirmektedir.

Bilinmesi gereken bir başka konu da şudur ki; proses gazdaki SO2 yoğunluğu, asit aerosol oluşumu ve ardındaki aşınma riskini değerlendirme adına çok önemli bir parametredir.

Alternatif yakıtların ve özellikle de petrol kokunun kullanımının artması, proses gazındaki SO2 yoğunluğunu arttırarak örnekleme sistemindeki ve NDIR gaz analizöründeki asit aşındırması riskini de arttırmaktadır.

Şu anda kadar bu sorun, yukarıda anlatıldığı şekliyle çözülmeye çalışılmıştır.

Ancak şimdi, fırın girişi uygulamasında uygulanan ve asit aşındırması etkilerine dayanan alternatif bir gaz analizör teknolojisi bulunmaktadır.

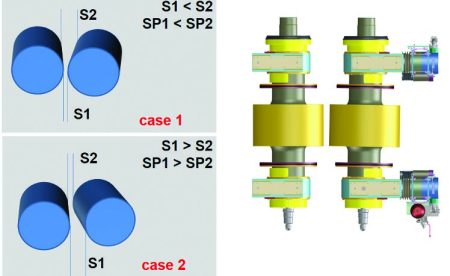

Analizör tasarımında iki temel fark bulunmaktadır.

Öncelikle, bu bir kızıl ötesi filtre fotometresidir fakat bir NDIR fotometresi değildir.

Filtre fotometre ölçümü, verilen herhangi bir hedef için iki farklı dalga boyunda kızıl ötesi ışık soğrulmasının ölçülmesine dayanır. Dönen bir tekerlek, hedef gazın soğurmadığı bir dalga boyu (referansa) ve bir de hedef gazın soğurduğu bir dalga boyu (ölçüm) olmak üzere iki dalga boyuna kızıl ötesi filtreleri sıralı olarak yerleştirir. Işık yoğunluğundaki fark, hedef gazın yoğunluğunun bir işlevidir. CO, NO, SO2 gibi birkaç gazı ölçmek için, her bir bileşen için bir çift ölçüm ve referans filtresi gerekir.

Daha sağlam bir performans sağlar çünkü yalnızca tek bir gaz küveti vardır ayrıca sızdırmaz bir referans küveti yoktur. Hücre içine ulaşmış toz veya sıvı partiküllerinin varlığı telafi edilir. Çünkü küvetin kirlenmesinin neden olduğu herhangi bir ışık zayıflaması, hem ölçüm hem de referans ölçümlerinde aynı etkiyi yaratır. Ayrıca, ışık odaklı optiklerin (parabolik şeklindeki bir ışık kaynağı ve doğrudan detektör önüne konmuş bir lens) varlığı, paralel ışığın hücre içinden geçtiği ve yansıtıcı özelliklerin küvet duvarlarında gerekmediği anlamına gelir. Aslında küvet duvarları, küvetin yansıtıcılığını azaltan özel bir inert oksit tabakayla kaplanmıştır. Bu nedenle kirlilik veya aşındırma zararıyla alakalı küvetteki herhangi bir küçük değişiklik, ölçüme zarar vermez. En önemli noktalardan biri gaz analizör ölçüm hücreleri 180°C’ye kadar ısıtılmıştır. Bunun iki belirgin olası sonucu vardır. Öncelikle, hücre kirlenmesinden daha az etkilenir ve örnekleme sistem tasarımının oldukça basitleştirilmesini sağlar. Modern sıcak ekstraktif sistemde soğutucuya gerek yoktur ve asit filtreleri, yoğuşma monitörleri ve birleştirme filtreleri gibi numune gaz filtrelerinin varlığı da artık gerekli değildir. İkinci olarak, 180°C veya maksimum 220°C’ye ayarlanan ölçüm hücrelerinin önemi şudur; hücre sıcaklığı rahat bir şekilde örnek gazın yoğuşma noktasının üzerindedir. Bu nedenle de sıcaklık, asit gaz aresolleri varken bile, asit aerosollerinin buhar fazında kaldığı ve hücre duvarlarına zarar vermeden hücrelerden geçtiği sıcaklıktır. Koruyucu son şey de şudur; ölçüm hücresi inert oksit tabakası, kalabilecek her türlü küçük miktardaki sülfürik asit moleküllerine karşı dayanıklıdır ve küvet duvarları ve ölçüm performansı hiçbir durumda etkilemez.

Geçtiğimiz yıllarda, sıcak ekstraktif analizör teknolojili bu yenilikçi ve daha dayanıklı kendi kendini temizleyen örnek problu kombinasyonu, özellikle de geleneksel soğuk ekstraktif çözümleriyle karşılaşılan ciddi sorunları olan birçok çimento fabrikalarındaki fırın girişi uygulamasında kullanılmıştır. Yapısı gereği çok dayanıklı olmasının yanında analizör, örnek probu otomatik olarak geri temizleyen (örneğin; eğer akış oranının azaldığını algılarsa) bir gömülü zekâyla donanımlıdır.

Sonuçlar çok umut verici ve artık fırın girişi proses kontrol operatörlerinin, oldukça azaltılmış bakım girdisiyle gerekli kullanılabilirliği sağlayan alternatif bir çözüme ulaştıklarını da doğrular niteliktedir.

Bu yeni teknoloji uygulamasının, uygulanan alternatif yakıt çeşitliliğindeki artışa ilişkin olarak çimento endüstrisinde daha da yaygınlaşacağı öngörülmektedir.

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.

Benzer İçerikler

Yorum Yap