Prof.Dr. Hakan BENZER 1, Onur ATAKAY 2, Doç.Dr. Hakan DÜNDAR 1, Prof.Dr. Oktay ŞAHBAZ 3, Volkan CEBECİ 2

1Hacettepe Üniversitesi, Maden Mühendisliği Bölümü – 2Minerva Engineering Mühendislik A.Ş. – 3Dumlupınar Üniversitesi, Maden Mühendisliği Bölümü

Enerjinin yoğun olarak kullanıldığı bir sektör olan çimento sanayinde, hammadde hazırlamadan son öğütme aşamasına kadar olan süreçte, ton çimento başına ortalama 110 kWh’lik bir enerji sarfiyatı ortaya çıkmakla birlikte bu enerjinin %60 ’tan fazlası hammadde ve çimento öğütme için harcanmaktadır. Kullanılan enerjinin büyük bir bölümünün öğütme devrelerinde sarf edildiği göz önünde bulundurulduğunda, öğütme devrelerinde enerji verimliliğinin arttırılmasına yönelik olası iyileştirmelerin işletme maliyetlerinin düşürülmesi noktasında önemli katkı sağlayacağı bir ger[1]çektir. Bu kapsamda operasyonel parametrelerin optimizasyonuna bağlı olarak enerji tasarrufu sağlanabileceği gibi, yeni öğütme teknolojilerinin entegrasyonu ile birlikte enerji tasarrufu daha ileri bir noktaya taşınabilmektedir.

Dünya genelinde 2020 yılında yaklaşık 4,2 milyar ton çimento üretilirken (1); aynı yıl ülkemizde 73 milyon ton, 2021 yılında ise yaklaşık 79 milyon ton çimento üretilmiştir (2). Önümüzdeki süreçte tüm dünyada karbon ayak izinin azaltılması gündemdeyken, bir yandan da artan çimento ihtiyacını karşılamak üzere yeni yatırımlar yapılmaktadır. Çimento öğütme birim enerji tüketimi 2020 yılı Türkiye ortalaması 40,22 kWh olmakla birlikte bu değer, kullanılan katkılardan üretilen çimento tipine kadar pek çok faktöre bağlı olarak değişkenlik göstermektedir. Özellikle konvansiyonel yöntemlerle üretim yapılan tesislerde ürün kalitesinin arttırılmasına yönelik daha inceye öğütme ihtiyacı bu değerin daha da artmasına neden olmaktadır. İcadından itibaren enerji kullanımındaki düşük performansına rağmen bilyalı değirmenler kütlesel üretim yapabilme yetkinliğine bağlı olarak sıklıkla endüstri tarafından tercih edilmiştir. Tasarımları gereği bilyalı değirmenler besleme boyu olarak 2 mm ile ürün boyu olarak da 100 mikron arasındaki üretim yapmak üzere tasarlanmışlardır. Endüstriyel koşullar sonucunda bu öğütme aralığı hem iri boy tarafında hem de ince ürün boyu tarafında genişlemiştir. Bunun doğal sonucu olarak da öğütme enerjisi kullanımında verim kayıpları yaşanmıştır. İri boyut kısmında basınçlı sistemlerin kullanılmasıyla enerji verimsizliği bertaraf edilmiştir.

Öğütme devrelerinde enerji maliyetinin düşürülmesine yönelik olarak mevcut devrelerin ilave yeni teknolojilerle modernize edilmesinin yanı sıra yüksek enerji verimliliğine sahip ekipmanlardan oluşan akım şemaları da yeni yatırımlar ile hayata geçirilmektedir. Yüksek performanslı havalı seperatörler ile başlayan süreçte, geliştirilen ön ezici sistemler vasıtasıyla mevcut öğütme devrelerinde büyük ölçüde kapasite artışı sağlanmış ve ton çimento başına harcanan enerji önemli ölçüde düşmüştür.

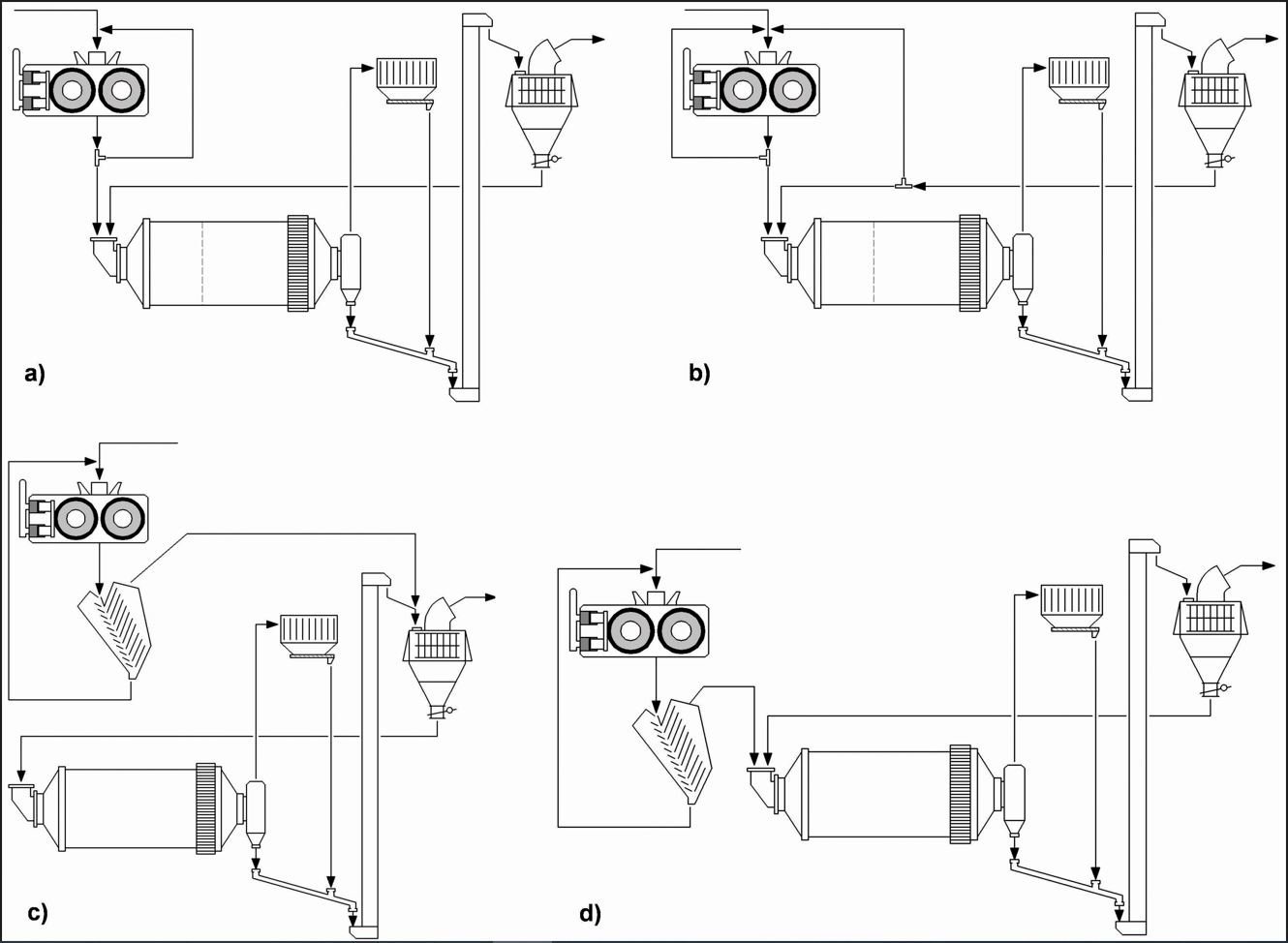

Basınç altında ufalamanın diğer konvansiyonel öğütme yöntemlerine kıyasla daha enerji verimli olduğunun ortaya koyulmasıyla birlikte 1984 yılında yüksek basınçlı merdaneli presler (roller presler) geliştirilmiştir (3; 4). Roller presler, bilyalı değirmen öncesinde ön ezici olarak kullanılmak suretiyle, bilyalı değirmen besleme malzemesini basınç altında ufalayarak yarattığı mikro çatlak yapı sayesinde malzemede öğütme kolaylığı yaratarak bilyalı değirmende kapasite artışına sebep olmaktadır. Artan kapasiteye bağlı olarak bilyalı değirmendeki birim enerji tüketimi düşmekte ve ton çimento başına enerji tasarrufu sağlanmaktadır. Konvansiyonel bir öğütme devresinde bilyalı değirmenle gerçekleştirilen bir boyut küçültme işleminde ortaya çıkan enerji kayıpları, roller presle gerçekleştirilen öğütme işleminde daha düşük olmaktadır. Malzemenin basınç altında yatak halinde kırılmasından ötürü her bir tane kendisine temas eden diğer taneler tarafından yük altına sokulmakta ve ufalanma işlemi daha az enerji kaybıyla gerçekleşmektedir. Bu ufalanma prensibinden dolayı roller presler bilyalı değirmenlere kıyasla daha enerji verimli olarak çalışmaktadır. Roller preslerden daha fazla faydalanmak adına farklı akım şemaları geliştirilerek bilyalı değirmenlerdeki öğütme işleminin bir kısmı roller preslere kaydırılmıştır. Bu kapsamda ortaya çıkan farklı devre konfigürasyonları Şekil 1’de verilmiştir. Roller preslerin bilyalı değirmen devrelerine entegrasyonu sonucunda, devre konfigürasyonuna bağlı olarak, birim enerji tüketiminin %10 ila 50 arasında düştüğü endüstriyel verilerle ortaya koyulmuştur (5; 6).

Şekil 1. Roller presli devre konfigürasyonları

a) açık devre ön öğütme

b) hibrit öğütme

c) yarı son öğütme

d) kapalı devre ön öğütme

Roller presin ön ezici olarak enerji sarfiyatı anlamında kendini kanıtlamasıyla birlikte çimento öğütmede tek başına kullanıldığı devre tasarımları hayata geçirilmiştir. Havalı sınıflandırıcı ile kapalı devre çalıştırılan, doğrudan mamül eldesine yönelik sistemler çimento fabrikalarında yerini almıştır. Bu gelişmeye paralel olarak, uzun yıllardır farin öğütmede yaygın ve etkin bir şekilde kullanılan valsli dik değirmenler de klinker öğütmede başarılı uygulamalara imza atmıştır. Klinker öğütmede kullanılan gerek roller presler gerek valsli dik değirmenlerdeki ürün boyut dağılımı bilyalı değirmendekine kıyasla daha dar olduğundan kaliteyi yakalamak adına daha ince öğütme gereksinimi ortaya çıkmaktadır. Aynı zamanda bir takım kimyasal katkılar kullanılarak kalite hedeflerine ulaşılmaktadır.

Roller pres ve valsli dik değirmenlerde ortaya çıkan yüksek geri dönüş miktarı ürün boyut dağılımının dikleşmesine, buna bağlı olarak aynı incelikteki bilyalı değirmen ürününe kıyasla nispeten daha düşük kalitede ürün elde edilmesine sebep olmaktadır. Bilyalı değirmenlerin yerini alması beklenen kapalı devre roller pres uygulamaları ile valsli dik değirmen uygulamaları enerji verimliliği bakımından sahip oldukları avantajı kalite anlamında kaybetmektedir. Diğer taraftan bilyalı değirmenin etkin öğütme inceliğinin 100 mikronla sınırlı olduğu göz önünde bulundurulduğunda, ürün kalitesine bağlı olarak ortaya çıkan daha ince öğütme ihtiyacı (endüstriyel pratikte ortalama ürün boyutu 15 mikron civarındadır) bilyalı değirmenlerdeki enerji kullanımını daha da verimsiz bir hale getirmektedir.

Roller pres ve valsli dik değirmenlerde ortaya çıkan kalite sorunu ile bilyalı değirmenlerdeki enerji verimsizliğine bir çözüm olarak önümüzdeki dönemde uygulanması planlanan akım şemaları Minerva Mühendislik tarafından geliştirilmiştir. Bilyalı değirmenlerde öğütme inceliğinin artmasına paralel olarak etkin enerji kullanımının düşmesi çok ince boylarda bilyalı değirmen kullanımının ekonomik olarak uygulanabilir olmadığı sonucunu doğurmaktadır. Daha ince boylara etkin bir şekilde öğütme gerçekleştiren kuru karıştırmalı değirmenin geliştirilmesiyle birlikte çimento öğütmede ince boylarda daha etkin enerji kullanımı sağlanmış ve kalite yönünden başarılı sonuçlar elde edilmiştir. Basınçlı öğütme sistemleri ile birlikte geliştirilen bu kuru karıştırmalı değirmenin entegre bir biçimde kullanılması hem enerji hem de kalite anlamında çimento sektöründe yeni bir dönemin başlangıcı olacaktır. Kalite anlamında en önemli parametrelerden birinin öğütme inceliği olduğu düşünüldüğünde ince öğütmedeki enerji verimliliğini arttıracak her türlü yatırımın bir fark yaratacağı ve rekabetçi bir ortam sağlayacağı aşikardır.

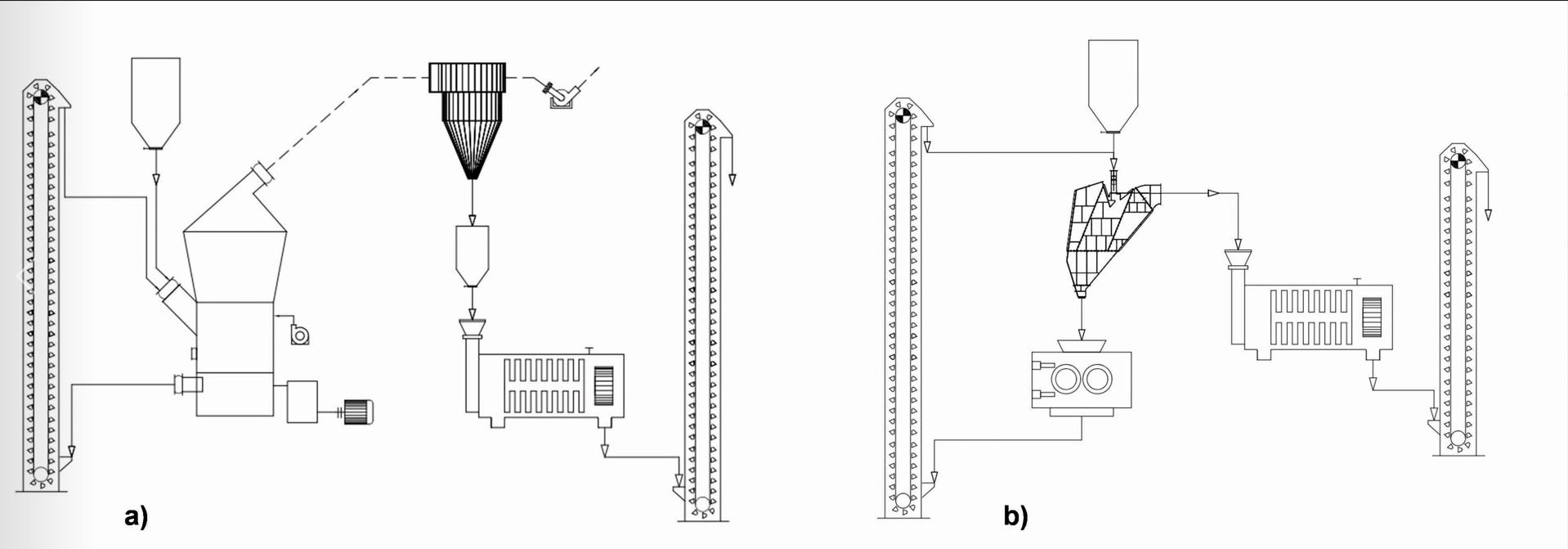

Çimento öğütmede gerek enerji gerek kalite anlamında büyük avantajlar sağlayacağı laboratuvar ve pilot ölçekli testler ile kanıtlanan akım şemaları Şekil 2’de verilmektedir. Minerva Mühendislik tarafından öngörülen akım şemalarında, valsli dik değirmen veya roller presin sınıflandırılmış ürününün doğrudan kuru karıştırmalı değirmene beslenerek hedef inceliğin kuru karıştırmalı değirmende daha enerji verimli bir şekilde elde edilmesi amaçlanmıştır. Valsli dik değirmen ve roller presin düşük enerji tüketimleri kuru karıştırmalı değirmenin etkin ince öğütme performansı ile birleştiğinde, mevcut ön ezicili bilyalı değirmen sistemlerine kıyasla kaliteden ödün vermeden ton başına enerji sarfiyatında en az %20’lik bir düşüş sağlanmaktadır.

Şekil 2. Ön ezicili kuru karıştırmalı değirmen akım şemaları

a) valsli dik değirmen+kuru karıştırmalı değirmen b) roller pres+kuru karıştırmalı değirmen

Önerilen akım şemaları için roller pres devre ürünü veya valsli değirmen devre ürünü numunelerinin test edilebileceği kuru karıştırmalı değirmen teknolojisi (Pamir) için dünyada kurulu bulunan iki pilot tesisten bir tanesi Minerva Mühendislik tarafından devreye alınmıştır. Sistem 18 kW’lık bir motora sahip değirmen ve yardımcı ekipman olarak filtre fan grubundan oluşan kompakt bir öğütme sistemi olarak tasarlanmıştır. Pilot tesiste farklı çalışma koşullarında denemeler yapılarak sistem optimizasyonu sağlanabilmektedir. Şekil 3’te pilot test çalışmalarında kullanılan değirmene ait görseller sunulmaktadır.

Şekil 3. Pamir değirmen pilot tesis fotoğrafları

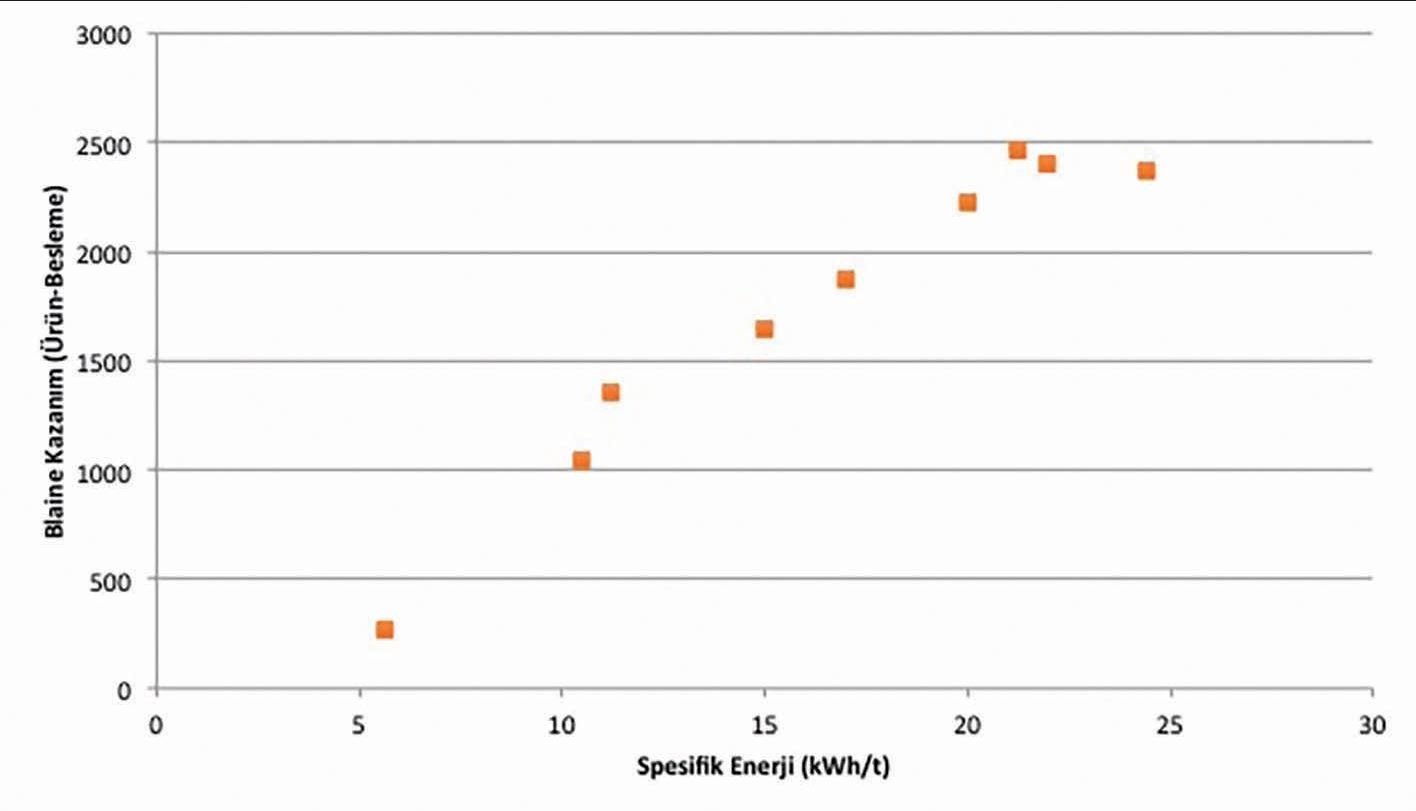

Mevcut bir bilyalı değirmen devresine entegrasyonu ile enerji maliyeti açısından olumlu sonuçlar doğuran kuru karıştırmalı değirmenin, ön ezici sonrasında doğrudan uygulanabilir olması büyük bir avantaj olarak ortaya çıkmaktadır. Ön ezici kapalı devre sistemlerden yaklaşık 200 mikron civarında elde edilecek olan ürünün kuru karıştırmalı değirmende öğütülerek istenilen kalitedeki nihai ürün daha enerji etkin bir biçimde üretilebilecektir. Pilot tesis çalışmalarından elde edilen bulguların endüstriyel ölçekte çalışan öğütme sistemine göre daha yüksek kaldığı bilinse de, bu hipotezi destekler niteliktedir. Aşağıda roller pres V seperatör kapalı devre sisteminde V seperatör incesi malzemenin pilot tesiste öğütüldüğünde ürün ile besleme Blaine farkının spesifik enerji tüketimi ile değişimi verilmektedir (Şekil 4).

Şekil 4. Pamir pilot tesis uygulama sonucunda spesifik enerji tüketimine karşı Blaine kazanımı

Bursa Çimento Fabrikasında, endüstriyel boyutlardaki ilk Pamir değirmen mevcut değirmen prosesine entegre edilmiş ve son ürün, separatör geri dönüşü (separatör irisi) ve değirmen filtre dönüşü gibi farklı noktalardan çeşitli örnekleme çalışmaları yapılmıştır. Sonuç olarak, çeşitli besleme boyut dağılımları teste tabi tutulmuş, değirmen performansı değerlendirilmiştir. Örnekleme çalışmaları, değirmen tam sabit hale geldiğinde gerçekleştirilmiş olup, değirmenin sabitliği elektrik tüketimi ve üretim hızı izlenmek suretiyle belirlenmiştir. Her iki parametre sabitlendikten sonra örnekler alınmış ve karakterizasyon çalışmalarına tabi tutulmuştur. Karakterizasyon bakımından, boyut dağılımları, yüzey alanı ve mukavemet özellikleri belirlenmiştir. Buna ilaveten, Bursa Çimento teknik personeli tarafından işletim koşulları ölçülerek değerlendirilmiştir.

Bu çalışmada, değirmenin geliştirme aşamaları özetlenirken 1000 L değirmeninin hizmete alındığı öğütme devresinden elde edilen sonuçların paylaşılması amaçlanmaktadır. Bilyalı değirmenin, separatör girişinden alınan çimentosunun öğütülmesi ile %18 enerji tasarrufu ve %22 kapasite artışı sağlanmasıyla elde edilen ilk sonuçlar umut verici olmuştur. Enerji tasarruflarına ilaveten, referans ölçümlere göre harç ve beton kalitesinde %10 iyileşme elde edilmiştir. Çalışmada kolaylık ve zorluklar bakımından işletme şartları da ele alınmıştır. Ayrıca, yeni değirmenin çimento sektörüne sağlaması beklenen avantajlara ilişkin bir simülasyon da yapılmıştır. Bulgular, avantajların elde edilenlerle sınırlı olmadığını ve sürdürülebilir çimento üretimi adına ilave faydaların elde edilebileceğini göstermektedir (7).

Çimento öğütme devrelerinde enerji kullanımı artan enerji maliyetlerine bağlı olarak gitgide önem kazanırken, çimento üretiminde karbon ayak izinin azaltma mecburiyeti üretimde klinkeri ikame edecek katkı malzemelerinin kullanımını elzem hale getirmektedir. Katkı miktarındaki artışa bağlı olarak öğütme inceliklerinin daha da inceleceği yadsınamaz bir gerçektir. Önümüzdeki 10 yıllık periyot dahilinde enerji verimliliği çimento öğütme hatlarında daha da önem kazanacaktır. Etkin enerji kullanımına olanak sağlayan Pamir teknolojisinin bu süreçte önemli bir rol üstleneceği aşikardır.

Kaynaklar / References

Önceki HaberKonveyör Sistemlerinin Uzaktan İzlenmesi

Sonraki Haber Büyük projeler, akılcı projeler her yönden kazançtır

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.

Benzer İçerikler

Yorum Yap