Dirk Schmidt & Eugen Geibel

KIMA Proses Kontrolü

Kontak: www.FTR.com.tr

‘Endüstri 4.0’a ulaşmak, yıllardır ‘büyük veri’ ve yapay zeka (AI) gibi terimlerin yoğun olarak kullanıldığı çimento endüstrisinin temel bir görevi olarak görülüyor. AI’nın büyük verilerle birleştirilmesinin uzun süredir devam eden sorunlara çözümler sunacağı umulmaktadır. Bu nedenle, 2009’dan beri tam otonom değirmen operasyonunun (AI kullanımı dâhil) gerçekleştiğini öğrenmek şaşırtıcı olabilir. Bu makale, Üst Düzey Kontrol (HLC) yöntemlerinin çimento endüstrisinde 2000’lerin başında hâlihazırda nasıl kullanıldığını ve standart denetleyicilerin başarısız olduğu durumlarda giderek daha karmaşık kapalı döngü kontrollü süreçleri nasıl kontrol etmeyi başardıklarını kısaca özetleyecektir.

İleri teknolojilerin çimento endüstrisine entegrasyonunu hızlandırmak için bazı iş danışmanları, kimya fabrikalarından / rafinerilerinden Endüstri 4.0 çözümlerini ‘kopyala-yapıştır’ yapmayı ve çimento fabrikalarına uygulamayı önerdi. Yakın tarihli bir örnek, bir atılım olarak nitelendirilen düzenli tesis kontrolünün AI kontrolüne ilk başarılı dönüşümüne ilişkin bir rapordur.

Dikkat: AI’nın yetenekleri hala sınırlıdır. Bu kısmen, AI’nın çok geniş bir terim olması ve herkesin üzerinde mutabık kaldığı bir tanım bulmanın zor olmasından kaynaklanmaktadır. Daha geniş anlamda, bilgisayarlarda akıllı insan davranışlarının simülasyonu ile ilgilenen bilgisayar biliminin bir dalı olarak tanımlanabilir. Teknik olarak konuşursak, bugün endüstride kullanılan yapay zekâ sistemlerinin çoğu veriye dayalı algoritmalardır. Temel ilke nispeten basittir, ancak yeteneklerini büyük miktarda veriden, hızlı ve tekrarlayan hesaplamalardan ve çoklu ara bağlantılardan kazanırlar.

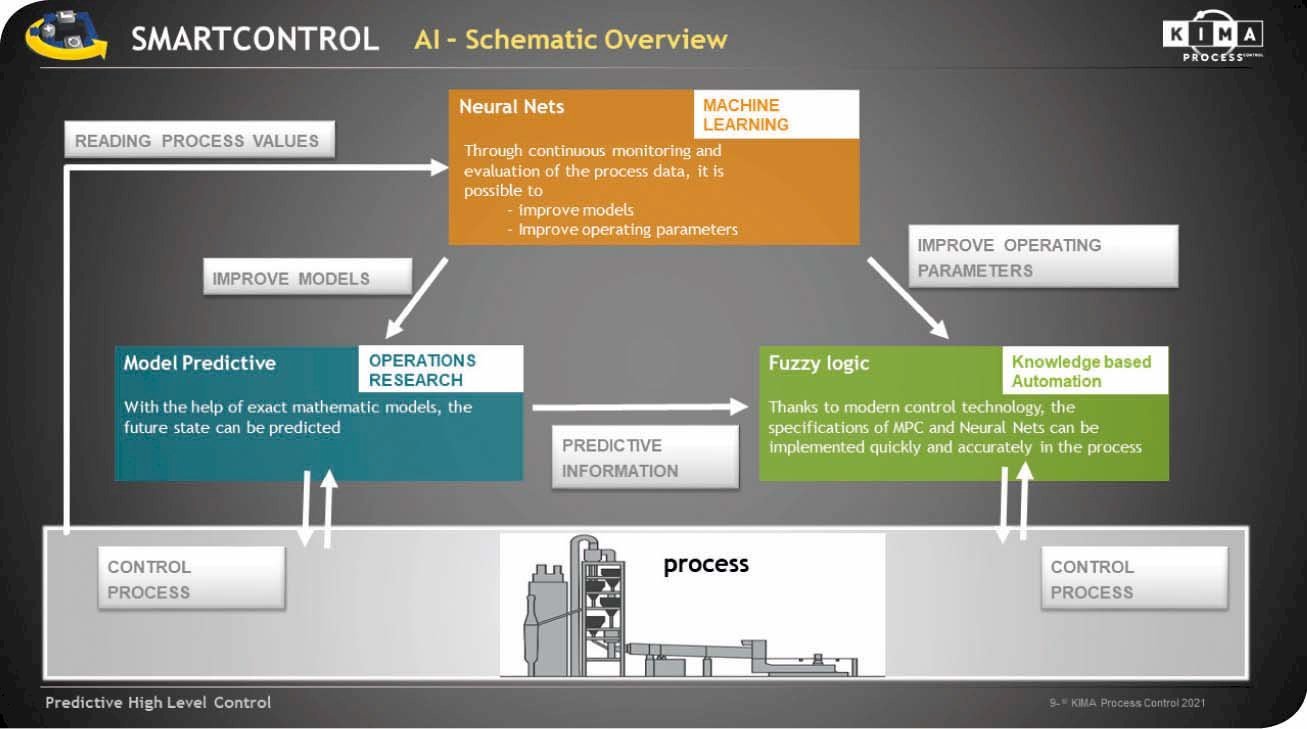

AI kullanımı yeni değil. Büyük verileri depolama ve işleme olanağına sahip daha hızlı bilgisayarların geliştirilmesi, yapay zekânın kullanımını hem mümkün hem de makul kılıyor. Kendisi Makine Öğreniminin bir parçası olan Derin Öğrenme, Büyük Veriden öğrenmek ve yapay sinir ağları (YSA) eğitimi sonrasında problem çözme için kullanılabilecek kalıpları aramak için çok katmanlı YSA’dan yararlanır. Örneğin, Bulanık mantık ve Model Tahmini Kontrol (MPC) gibi analitik yöntemler dâhil olmak üzere, bilgi tabanlı otomasyon da AI’nın bir parçasıdır.

Şekil 1: Üst Düzey Kontrol AI’ya dayanır.

Göreve bağlı olarak, farklı AI yöntemleri diğerlerinden daha uygulanabilir. Günümüzde, çimento üretim süreci için herkese uyan tek bir yapay zekâ modülü olmadığı açıktır. Bulanık mantık, bir kontrol stratejisinin ifade edilebildiği makul sayıda değişken ve veri ile teknik süreçlerin kapalı döngü kontrolü için geçerlidir. Kritik durumlarda güvenli çalışmanın zorunlu olduğu prosesler için iyi bir seçimdir. YSA’lar, bir kontrol stratejisinin ifade edilemediği ve çok sayıda girdi değişkenine sahip olan gizli süreç modellerinin tanınması için kullanılır. MPC, matematiksel bir modelin mevcut olduğu iyi anlaşılmış süreçler için iyi bir seçimdir. Model gerçek zamandan daha hızlı hesaplanabiliyorsa optimizasyon mümkündür. Çimento üretiminde çevrimiçi adaptasyon kesinlikle mümkün değildir.

Çimento hikayesinde AI

AI-çözüm sağlayıcılarıyla kısa bir görüşme, çimento fabrikası kontrol sistemlerindeki mevcut “devrimin” basitçe MPC ve sanal sensörlerle çalıştığını açıkça ortaya koyuyor. Almanya’nın Powitec Akıllı Teknolojileri, 2001 yılında kendi kendini uyarlayan MPC ve makine öğrenimini kullandı. Bu, bir döner fırını, manuel etkileşim olmadan 24 saatten fazla tamamen bağımsız olarak çalıştıran ilk kapsamlı kara kutu kontrolörüydü. Sistemin çekirdeği, ana brülör alevini ve serbest kirecin çevrimiçi tahminini analiz eden bir görüntü işleme kamerasıydı. 2002 yılına kadar çeşitli AI bileşenleri kullanıldı. Uyarlanabilir MPC kullanılarak fırına ve kalsinatöre gelen dalgalı enerji girişi otomatik olarak ayarlandı.

Bu günlerde AI kullanımının öncüleri, çimento üreticileri Leube (Avusturya) ve Maerker Zement (Almanya) idi. Kısa süre sonra ABB, FLSmidth, Pavilion, KIMA Echtzeitsysteme ve Rockwell gibi şirketler benzer model tabanlı kontrolörlerle pazara girdi. Günümüzde birçok şirket daha sağlam bulanık mantık kontrolüne geri dönmüştür. Sanal sensörler için öngörücü modeller kullanılır. Bunun nedeni, çimento üretim sürecinin diğer yaygın üretim süreçlerine göre ciddi farklılıklar göstermesidir.

Şekil 2: Dunkerque, Fransa’daki EQIOM Ciments tesisindeki Loesche tipi LM 46.2+2 S VRM. Arka sayfadaki Örnek Olay 1’e bakın.

Özel Proses Koşulları

Klinker üretimi karmaşık bir işlemdir. Bir fırının veya değirmenin sözde ‘çok boyutlu doğrusal olmayan süreç modeli’ gerçek sistemleri yeterince modellemede başarısız oldu. Gerçek fırın veya değirmen ünitesi, şimdiye kadar modellerin temsil etmekte başarısız olduğu aşınmaya ve diğer doğal varyasyonlara tabidir. Genel olarak konuşursak, bir fırının veya değirmenin yarınki davranışı, bugünkü davranışından farklıdır.

Kendi kendine adaptasyon ve kendi kendine öğrenme gibi yazılım özelliklerini uygulamaya yönelik girişimlerde bulunulmuştur, ancak bir dizi değişikliğin dikkate alınması gerekmektedir: gömlekler, toplar, oluklar, besleyiciler, valfler, refrakter, yakıtlar ve hammaddelerin kendileri. Ve sonra dikkate alınması gereken daha da fazla değişiklik var: ocak bileşenleri ve katkı maddeleri, yakıt kalorifik değeri, su ve kül değişiklikleri, değirmenlerinden gelen kömür ve petrokok partikül boyutu dağılımındaki değişiklik ve ilgili yanma değişikliği (ateşleme noktası, yanma, alev şekli vb.). Tüm bu değişiklikler klinker ve çimento kalitesini etkileyebilir – herhangi bir kontrolör için önemli bir meydan okuma.

Çok boyutlu bir süreç modeli, kaymakta olan veya kararlı olmayan sinyallerle beslenirse başarısız olur. Sürüklenmeyi yakalamak ve modeli buna göre ayarlamak için bu modellere YSA ile öğretmek mümkündür. Soru şu: Süreç ne kadar hızlı değişiyor? Değişiklikler çok hızlıysa, YSA tabanlı modelin düzenli olarak yeniden eğitilmesi gerekir ki bu birçok üretim süreci için pratik değildir. “Sürüklenen” sistemler için MPC’nin en iyi çözüm olmadığı sonucu çıkar. Bu gibi durumlarda, MPC ve/veya YSA sonuçları gerçekçi olmadığında süreci kontrol etmek için bazı kural tabanlı sistemler eklememiz gerekir.

Şekil 3: Hassas dolum seviyesi ölçümünün bir sonucu olarak optimum şekilde doldurulmuş bilyalı değirmen odası, gömleklerin ve bilyelerin aşınmasını azaltır ve üretimi artırır.

Yapay zekânın modern modülleri tarafından desteklenen bu sistemler otomasyonda yeni bir seviyeye ulaşabilir. Aşağıda, değirmenlerini birkaç gün boyunca tamamen özerk olarak çalıştıran bazı tesislerin ayrıntılarını veriyoruz. ‘Otomatik pilot’ yalnızca sorunsuz çalışma koşullarıyla sınırlı değildir. KIMA’nın MILLMASTER’ı, değirmenin tam otomatik olarak başlatılmasını ve durdurulmasını, acil durumlardan sonra otomatik geri kazanımı ve çimento türleri arasında geçiş yapılmasını sağlar. Ayrıca, KIMA’nın SMARTCONTROL sistemini kullanarak tesislerin performanslarını artırdığı vaka çalışmalarını da tartışacağız. Bu yazılım platformu, küresel olarak yaklaşık 200 kural tabanlı MILLMASTER sisteminde sağlanmıştır.

Farklı AI modüllerinin bir kombinasyonu olarak üst düzey kontrol

2008 yılında, KIMA Echtzeitsysteme (KIMA Process Control’ün önceki adı), Doğu ve Orta Avrupa’daki Holcim grup fabrikalarından bazılarına bilyalı değirmenler için (SMARTFILL dolum seviyesi ölçüm sistemi dâhil) 30 SMARTCONTROL paketi tedarik etme projesi hakkında bir makale yayınladı. Devreye alınmasının ardından ve daha sonra bu tesislerin düzenli çalışması sırasında, MILLMASTER’ın gelişimi gelişimi Holcim grubunda ve KIMA Proses Kontrolünde ayrı ayrı devam

etti. Otomasyondaki yeni trendleri takip etmek için insan makine arayüzünün yeni tasarımları, programlama mantığı ve yeni yazılım modülleri geliştirildi.

Şekil 2, bir röleli pres ve bir bilyalı değirmenden oluşan birleşik bir öğütme devresini göstermektedir. Çimento için böyle bir öğütme devresi, avantajlı spesifik elektrik enerjisi talebi ve yüksek ürün kalitesi nedeniyle oldukça yaygındır. Ancak kontrol teorisi açısından bu, her biri kritik olan üç alt sistemi (merdaneli pres, bilyalı değirmen odası 1, bilyalı değirmen odası 2) içeren zor bir sistemdir. Her biri ayrıca ayrı gecikme süreleri olan ilgili bir geri besleme döngüsünün parçasıdır. Geri besleme döngüsü, bu alt sistemlerin her birinin, yukarıda belirtilen zaman sabiti tarafından belirlenen ilgili rezonans frekansında salınmasını sağlar. Daha da kötüsü, bu zaman sabitleri, klinker kalitesinin (öğütülebilirlik) doğrusal olmayan fonksiyonlarıdır ve sabit olması asla garanti edilmez. Konvansiyonel PID kontrolörleri, salınımlar nedeniyle bu tür sistemleri idare edemez.

Şekil 4: Bir röleli pres ve bir bilyalı değirmenden oluşan tipik bir öğütme devresinin şeması.

Kombine taşlama devresinin karmaşıklığını daha iyi anlamak için, böyle bir sistem, Şekil 3’te gösterildiği gibi, farklı sertlik seviyelerine sahip yaylarla birleştirilmiş üç sarkaçla karşılaştırılabilir. Her sarkacın zaman sabiti, kütlesi ve uzunluğu ile belirlenir, kuplaj ise bağlantı yaylarının sertliği ile belirlenir. İdeal durumda, bu sistem sabit bir ham besleme tarafından uyarılır (kaydırılır), her sarkaç yeni bir denge durumuna geçer ve orada kalır.

Bununla birlikte, pratikte, ham besleme ile uyarım sabit değildir ve her bir sarkacın uzunluğu ve sertliği zamanla değişir. Sonuç, değişen frekanslarda ve genliklerde sürekli olarak salınan bir sistemdir (Şekil 6).

Bir kapalı döngü kontrol sisteminin görevi, uyarımı (yani ham besleme), rezonans frekanslarını (sarkaç uzunluğu, yani kepçeli elevatörün taşıma hızı, taşıma bantları ve havalı kızaklar) ve kaplin yaylarının sertliğini (yani silindir presten hazne 1’e ve hazne 1’den hazne 2’ye kütle akışı) ayarlamaktır. Bu tür sistemlerin kontrolü zor bir iştir ve tek bir PID kontrolör kullanılarak gerçekleştirilemez. KIMA’nın tecrübesine göre böyle bir sistem MILLMASTER ile başarılı bir şekilde kontrol edilebilir.

Şekil 5: Silindir pres ve iki odacıklı bilyalı değirmen ile kombine öğütme çemberinin kütle-yay modeli.

Şekil 6: Uyarılmış yay-kütle sistemi.

Örnek Olay 1: EQIOM Ciments’ta tam otonom değirmen işletimi

EQIOM Ciment’in Dunkerque’deki tesisinde, Loesche tip LM 46.2+2 S dikey valsli değirmeni esas olarak cüruf çimentosu üretiyor. Bir MILLMASTER sistemi tarafından kontrol edilir. Cuma öğleden sonradan Pazartesi sabahına kadar tesis, bir MILLMASTER sisteminin kontrolü altında tamamen otonom olarak çalıştırılır.

EQIOM’da Kuzey ve Normandiya Öğütme İstasyonları Operasyon Müdürü Pierre Vonstein şunları söylüyor: “MILLMASTER sistemi günlük olarak kullanılıyor ve bize değirmen çalışırken performans optimizasyonuna konsantre olma fırsatı veriyor. Ayrıca değirmen davranışında önemli değişiklikler olması durumunda ekipmanın korunması söz konusu olduğunda bir operatörden daha hızlıdır. Bu uzman sistem olmadan uzun süreli çalışma zor olurdu.”

Örnek Olay 2: Fabrika Cementa Lukavac’ta artan üretim

MILLMASTER sisteminin önemli bir avantajı, operatörlerin sistemden fazla bir şey görmeyeceği şekilde yapılandırılabilmesidir. Sadece ‘açma/kapama’ anahtarı, ‘otomatik pilotu’ başlatmalarına veya durdurmalarına izin verir. Çalıştırmak sadece bir amaç içindir: artan üretim. Temsili bir örnek Bosna-Hersek’teki Fabrika Cementa Lukavac’tır. 2018’de sistem, 65 ton/saat kapasiteli bir bilyalı değirmene kuruldu. Proses Müdürü Emir Cilimkovic’e göre, değirmen genellikle 67 ton/ saatlik bir taban çizgisine ulaştı. Tablo 1, tesisteki önceki ve sonraki durumu göstermektedir. Değirmende daha yüksek dolum seviyesi nedeniyle kalite dalgalanması ve öğütme ortamında daha az aşınma da oldu. Optimum dolum seviyesi, çarpışma durdurma yöntemiyle doğrulandı.

MILLMASTER, çimento inceliğinde daha düşük standart sapma elde etmemiz için yararlı bir araçtır ve bu bizim tam memnuniyetimizi sağladı,” dedi Cilimkovic. “Bugün, eskisi kadar çimento üretmek için 2 saat daha azı yeterli. Güç tüketimi %9-11 oranında azaltıldı. SMARTFILL ayrıca değirmenin ara diyaframındaki tıkanıklıkların tespit edilmesine de yardımcı olur. Bu özellik, özellikle çimento fırınlarında alternatif yakıtların kullanımının artması ve klinker kimyasının sürekli değişmesi nedeniyle önemli hale gelmiştir. Maksimum üretim seviyeleri için zaman zaman sistemde kapsamlı kontroller gerçekleştirdik. Bölmelerin içindeki dolum seviyesi ve bilyalarımızın ve gömleklerimizin durumu çarpma-durdurma yöntemi kullanılarak kontrol edilir.”

Örnek Olay 3: Opterra Karsdorf, Almanya’da artan üretim

Lafarge ve Holcim’in birleşmesinden sonra, birçok fabrikaya, gruptan ayrılırken eski uzman sistemleri LUCIE (Lafarge) ve MILLMASTER (Holcim)’i kapatmaları söylendi. Her iki uzman sistem de teknoloji merkezleri tarafından belirli bir düzeyde destek gerektiriyordu ve başarılı bir günlük operasyonu güvence altına almak için uzmanlar düzenli olarak ziyaret ediliyordu. Bunu takiben, ‘birkaç tanınmış tedarikçiden’ bu fabrikaları, önceki sistemlerle aynı performansı sunan, ancak mümkünse fabrika sahasından daha kolay idare edilen ve düzenli olarak dış kaynaklardan bakımın gerekli olmayacağı alternatif bir yazılımla donatmaları istendi.

Şekil 7: Bosna-Hersek’teki Cementa Lukavac fabrikasının görünümü.

Tablo 1: MILLMASTER sisteminin kurulumundan sonra Cementa Lukavac’ta üretim artışı.

2015 yılında KIMA Echtzeitsysteme, CRH tarafından Almanya’da satın alınan tesislerdeki tüm bilyalı değirmenlerin donatılması için bir sözleşme imzaladı. Küçük, ama yerleşik tedarikçi KIMA hakkında bazı endişeler olsa da, bu şirketin daha önce Doğu Avrupa’daki 30 Holcim tesisini SMARTCONTROL sistemleriyle donattığı da biliniyordu. Karsdorf’taki eski Lafarge tesisi de MILLMASTER uzman sistemiyle donatıldı. Dördü merkez boşaltmalı değirmen olmak üzere toplam altı çimento değirmeni, bireysel bir yazılım paketi ve parametrelendirme aldı. Bu, belirli enerji talebinde %5-8’lik bir üretim artışı veya %4-6’lık azalma gibi zorlu optimizasyon garantilerine ulaşmak içindi. Projenin

tüm performans hedefleri, operatörler tarafından tam olarak kabul edilerek gerçekleştirilmiştir.

Sonuç

Birçoğu, yapay zekânın yalnızca karmaşık süreçleri otomatik olarak kontrol etmek için büyük verilerle beslenen kendi kendine öğrenen YSA’dan oluştuğuna inanıyor. Bu doğru değil. Daha önce de belirtildiği gibi, göreve bağlı olarak farklı AI yöntemleri seçilmelidir. Görünen o ki, klinker yakma sürecinin karmaşıklığı onu saf YSA kontrolü için kötü bir aday yapıyor, özellikle de YSA’nın başlangıçta eğitildiği sistemi değiştiren ilgili ekipmanın aşınması nedeniyle. Günümüzde kullanılan yapay zekânın önemli bileşenleri, 10-20 yıl önce kullanılanlara benzemektedir. Bununla birlikte, günümüz bilgisayarları çok daha hızlı hale gelmiştir ve büyük miktarda geçmiş verilere erişim sağlamıştır.

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.