Doç. Dr. / Assoc. Prof. Dr. Hasan YILDIRIM

İ.T.Ü. İnşaat Fakültesi

1. Giriş

Isıya dayanıklı ve yüksek ısıda kullanılmaya uygun, bağlayıcı olarak kalsiyum alüminli çimentonun (CAC) kullanıldığı betonlar, ısıya dayanıklı (refrakter) betonlardır. Bu tür betonlarda agrega olarak ise ısıya dayanıklı veya refrakter agrega ve filler malzeme kullanılır. Refrakter beton; bazı kaynaklara göre 1500˚C’den sonra başlamasına rağmen ısı dirençli ve refrakter beton arasındaki sınır değer yaklaşık 1000˚C’dir. Ancak 300–400˚C’den başlayıp 2000˚C ve üstüne ulaşan yüksek sıcaklık dayanım spektrum dağılımı vardır. Bu değerlere yüksek sınıflı kalsiyum alüminli çimento kullanımı ile ulaşılır.

2. Kalsiyum Alüminli Çimento (CAC ) ve Portland Çimentosu (PÇ)

Özellikle sıcaklık etkisine maruz durumlar için üretilmiş olmamalarına rağmen, CAC’nin ısıya dayanıklı ve refrakter özellikleri olduğu hızla anlaşılmıştır. İlk olarak 1930’lu yıllarda kullanılmaya başlanmıştır, 1950’li yıllarda ise kullanımında belirgin bir gelişme gerçekleşmiştir. Normal Portland Çimentosunun (OPC) bazı nedenlerden dolayı yüksek ısıda kullanımı sınırlıdır. Hidratasyonunu tamamlamış Portland Çimentosunun büyük bir kısmını oluşturan Ca(OH)2 500˚C’de dehidrate olarak CaO’ya dönüşür.

3. Isıya Dirençli Beton

Yaklaşık 1000˚C’ye kadar kullanılan betonlar ısı dirençli olarak kabul edilir. Bu, kesin bir sınır olmamasına rağmen güvenli bir noktadır. Çoğu ısı dirençli betonlar 1000˚C’nin çok altında ve bazen üstünde kullanılabilir. Önemli olan maruz kalınacak sıcaklığa göre uygun çimento ve agrega seçimidir.

Refrakter beton yerine ısı dirençli betonun kullanıldığı durumlarda, yapılan işlemler normal betonla benzerlik göstermektedir. Ancak CAC ile üretilen betonlar, genelde hazır beton santrallerinden temin edilemediğinden, şantiyede hazırlanıp yerine yerleştirilmesi gerekmektedir. Ancak şu unutulmamalıdır ki normal betonun hazırlanması ve yerine yerleştirilmesinde dikkat edilmesi gereken hususlar CAC’li betonda da göz önüne alınmalıdır. Büzülme, dayanım, aşınma (durabilite) ile su/ çimento oranı, doluluk ve çimento içeriği arasındaki ilişkiler önemlidir. Ancak, betonun iyi bir performans göstermesi için dikkate alınması gereken başka parametreler de vardır.

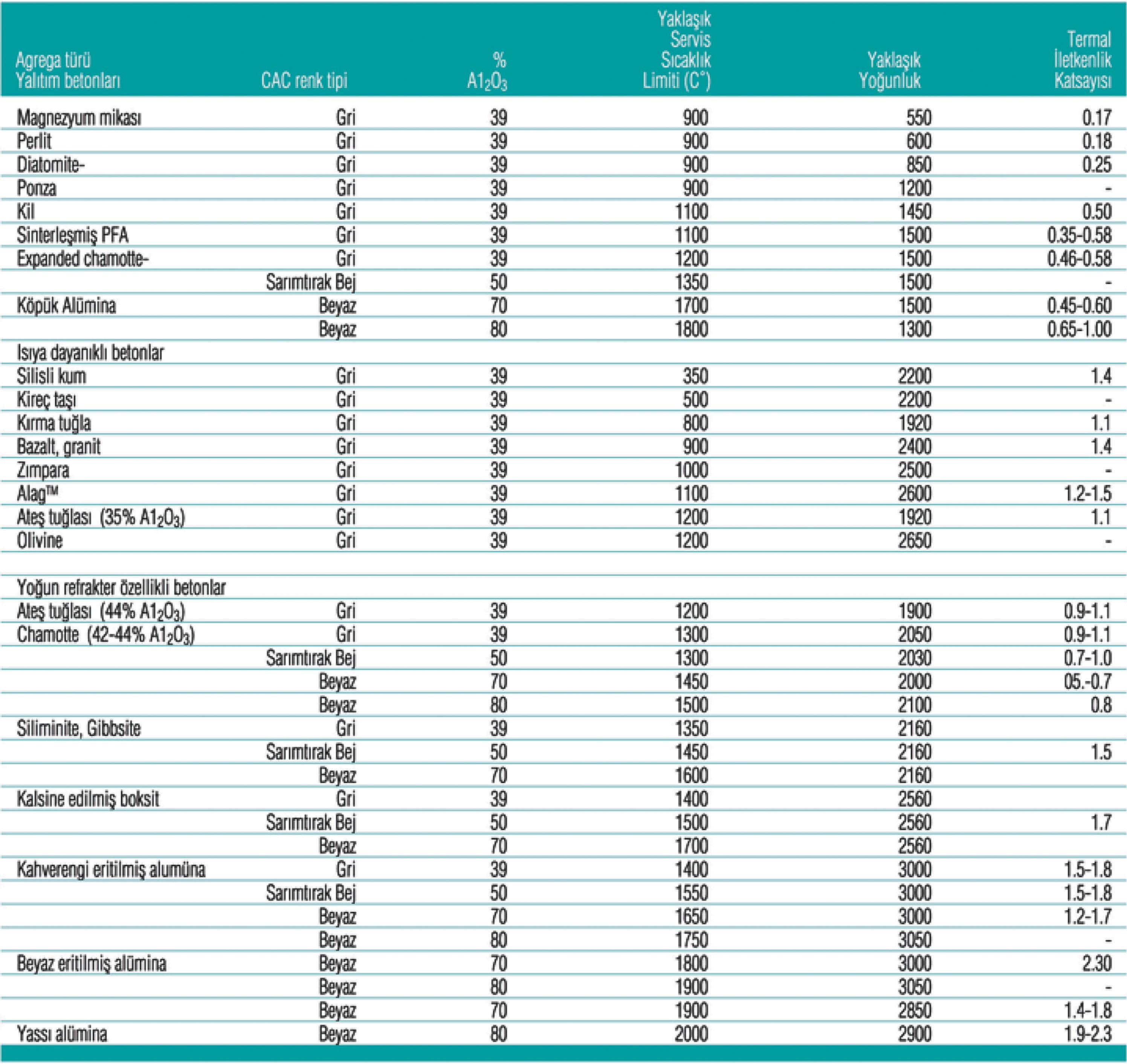

Normalde gri CAC (%39 Alümina) ile üretilen betonlar 1000˚C’ye maruz kalınan durumlarda yeterli dayanıklılığı gösterir. Gerçekte bazı agrega türlerinde (örneğin vermizulit, perlit, bazalt vs.), çimento özelliğinden ziyade, agreganın özelliği betonun yüksek sıcaklık karşısında göstereceği performansı sınırlayabilir. Bazı durumlarda tersi de olabilir ve agreganın dayanıklılığının artması CAC ile üretilen betonların sıcaklık etkisine karşı dayanıklılığını artırır.

4. Isıya Dayanıklı Yalıtım Betonu

Betonların ısı yalıtım özellikleri yoğunluğuna bağlıdır ve agrega da betonun yoğunluğunu doğrudan etkiler. Hafif agregaların yoğunluğu 100–110 kg/ m3 (hafif agrega, örneğin perlit) ile 600–800 kg/m3 (orta hafif, örneğin sinterleşmiş PFA) arasında değişir. Hafif agrega ile üretilmiş betonların termal iletkenliği 0.15–0.5 w/m˚K arasındadır (Şekil 3).

Bu tür betonlar, refrakter betonlar ile birlikte ısı tutucular da kullanılır. Sıcaklığa maruz kalan refrakter beton hafif betonlar ile sarılarak ısı yalıtımı sağlanır, böylelikle ısı kaybı azaltılır. CAC bu iki beton için de bağlayıcı olarak kullanılacağından tek parça halinde kalıba yerleştirilir.

Şekil 3: Isı dirençli yalıtım betonlarının ısıl iletkenlik-yakma sonrası yoğunluk ilişkisi.

Yüksek sıcaklık yalıtımlı betonlar özel agregalardan yapılır. Bu agregalara örnek olarak alüminli veya mikro boşluklu kalsiyum hexa-aluminat (CaO-6Al2O3) verilebilir. Bu durumda %70-80 civarında Al2O3 CAC’a ihtiyaç duyulacaktır. Çünkü ısı gri CAC’ın sınırlarından fazla olacaktır.

5. Aşınma ve Isı Dirençli Betonlar

Isıya dayanıklı betonların fiziksel temas veya gaz partiküllerinin yol açacağı aşınma sebebi ile bir dereceye kadar aşınmaya da dayanıklı olmaları gerekir. Çoğu yüksek sıcaklık betonlarının makul aşınma dayanımı vardır.

Ancak bazı durumlar vardır ki betonun ısıya, termik şoka ve aşınmaya dayanıklı olması gerekir (yangın tatbikat bölgeleri). Bu tür durumlar için uygun sentetik agregalar mevcuttur. Bu agregalar kalsiyum alümina klinkerinin kırılması ve gradasyonu ile elde edilir. Bu agreganın kimyası gri CAC’ye benzerdir.

Betonda, bu tür agregalar CAC matrisiyle hidrolik olarak bağlanır, bu da betonun mukavemetini ve aşınma dayanıklılığını artırır. Agreganın sertliğinin artması da aşınmayı azaltır. Bu tip betonlar sıcaklığa, aşınmaya, termal şoka ve kimyasal etkilere maruz kalınan birçok yerde kullanılır.

6. Yüksek Sıcaklığa Dayanıklı Refrakter Beton

Refrakter betonlar; ısı tutucularda, metalürji, seramik ve çimento endüstrisinde kullanılır. Bu tür betonlar şantiyede kullanılmak üzere önceden hazırlanır.

Bugün refrakter betonun birçok çeşidi vardır. Refrakter beton tipleri çimento içeriğine ve kurulumuna göre değişir. Bunlar Geleneksel Döküm (CC), az çimentolu döküm (LCC), ultra az çimentolu döküm (ULCC), kendiliğinden yerleşen dökümler (SFC) ve püskürtme dökümleridir.

CC betonlarında çimento oranı, normal betonlara benzer şekilde, ağırlıkça %15-25 arasındadır. Betonun servis sıcaklığı kullanılan CAC ve refrakter agreganın kombinasyonuna bağlıdır.

Geleneksel dökümlü betonların yüksek sıcaklık etkisi altındaki performansları kimyalarına, özellikle içerdikleri kireç (CaO) miktarına bağlıdır. %15’lik yüksek sınıf CAC (%70-80 Al2O3) ve alüminli agrega ile oluşan bir geleneksel dökümde %2.5-4.5 CaO bulunur. Mikron büyüklüğündeki silis dumanının betonda kullanılması ve LCC ve ULCC’deki gelişmeler sonucunda çimento oranının dolayısıyla kireç oranının azalmasını sağlar.

7. Düşük ve Ultra Düşük Çimento İçeren Betonlar

Kalsiyum alüminli çimentodaki (CAC) kireç refrakter betonun yüksek sıcaklıktaki davranışını etkileyen en önemli faktördür. %80 alümina CAC yaklaşık %18 oranında CaO içerir. Alümin oranı yüksek (örneğin %90) çimentoda CaO oranı düşürülse de ticari anlamda istenen başarı sağlanamamıştır. Bu yüzden refrakter betondaki düşük kireç oranı çimento miktarının azalması ile sağlanabilmektedir.

Düşük çimentolu beton üretimi 1970’li yıllar boyunca gelişmiştir. Bu çalışmada particle-packing teorisinden faydalanılmıştır. Ancak teorik tane boyutu dağılımları, pratikte 0,1-1 μ arası tane boyutlu agregaların katılmaması sebebi ile uygulanamazken silis dumanı kullanımı bu sorunu çözmüştür.

Bu malzeme, betonun tane boyutu dağılımının teorik eğrisinin 0,1μ altında da devamına imkan vermiştir. Böylelikle çimento bileşeni %5-8 oranında azaltmıştır.Bu betonlar Low-Cement Castables (LCC) olarak bilinir. Bu teknolojideki gelişmeler ve kimyasal katkıların kullanımının yaygınlaşması çimento miktarını %2 daha azaltmıştır. Bu yeni çimento oranı Ultra-Low-Cement Castables (ULCC) olarak adlandırılmıştır.

LCC ve ULCC’nin en büyük avantajı geleneksel üretimlere göre mekanik özellikler bakımından yüksek sıcaklıkta daha iyi performans gösteriyor olmasıdır. Bu özelliklerinden dolayı şimdiye kadar kullanılan refrakter tuğlaların yerini refrakter betonlar almıştır.

8. Kendiliğinden Yerleşen (Self-Flow Castables) Betonlar

Self-flow castables (SFC), kendiliğinden yerleşen betonun refrakter eşleniğidir. Düşük ve ultra düşük çimentolu betonun özellikle geniş ve karmaşık geometrili kalıplara yerleştirilmesi oldukça zordu. Kimyasal katkılardaki devam eden gelişmeler ve tane boyutu dağılımı üzerindeki ihtimam kendiliğinden yerleşen betonun gelişmesine olanak tanımıştır. Bu gelişmeler SFC kullanımını kolaylaştırmıştır. Fakat bu gelişmeler LC ve ULC üretimlerini yaygınlaştırmamıştır.

9. Isı Dirençli ve Refrakter Betonun Tesisi

9.1 Yerleştirme ve Sıkıştırma

Geleneksel betonda olduğu gibi yüksek sıcaklığa dayanıklı ve refrakter betonun yerleştirilmesi de çok önemlidir. Geleneksel betonun yerleştirilmesinde ihtiyaç duyulanların dışında herhangi bir donanıma veya beceriye ihtiyaç yoktur. Kullanılan kalıplar aynıdır. Ancak kalıp ölçülerine özen gösterilmelidir. Betonun veya harcın karışım oranlarına dikkat edilmelidir.

9.2 Kür

CAC’li çimentonun kullanıldığı betonlar için uygun kür koşullarının sağlanmasına azami önem gösterilmelidir. Zayıf kür beton yüzeyinin tozlu ve zayıf olmasına ve kullanımda göçmelere sebep olabilir. Kür aşamasında amaç betondaki nemin korunarak hidratasyonun tamamlanmasını sağlamaktır. Ani dayanım kazanması ve yüksek hidratasyon ısısı CAC betonlarının yerleştirildikten 3–4 saat sonra kürünün başlatılmasını ve 24 saat devam etmesini gerektirmektedir.

9.3 Kurutma ve Yakma

Kürden sonra betonda halen önemli ölçüde su bulunmaktadır. Yangında dağılmaya ve parça atmaya sebebiyet vermemesi için beton önceden ısıtılmalı ve bu su betondan uzaklaştırılmalıdır. Betonun hizmete sunulmadan önceki kurutma süresi çok önemlidir. Yüksek sıcaklığa maruz kalmadan önce doğal kurutma veya 100°C sıcaklığa maruz bırakarak betonun kurutulmasında, serbest suyun olabildiğince uzaklaştırılması önerilir.

Kurutmadan sonra, beton 100–350°C’ye maruz kaldığında hidratasyon suyu betondan uzaklaşır. Bu su hidrate olmuş çimentodaki bağlı sudur ve kurutma aşamasında betondan uzaklaşmaz.

Isıtma programı ilk yakma olayında çok önemlidir. Bu program betonun kalınlığına, tipine ve uygulama yerine göre değişir. Programda beton saatte 50°C hızla ısıtılmalı ve sıcaklık 500°C’ye ulaştığında bu sıcaklıkta 6 saat bekletilmedir. Daha sonra beton hizmet vereceği sıcaklığa kadar ısıtılmaya devam edilir. Kalınlığı 100mm’den fazla olan kesitlerin farklı sıcaklıklarda tutulması önerilir.

Eğer uygun kurutma ve yakma koşulları sağlanamıyorsa veya kesit kalınlıkları çok büyük ise (>500mm) suyun betondan uzaklaştırılması için gerekli koşullar sağlanmalıdır. Bu koşullar, boşluklu agrega veya organik lifler kullanılarak sağlanır.

Betonun kullanım aşamasında maruz kalacağı sıcaklığa kadarki ilk yakmadan sonra, başka özel bir yakma işlemine gerek yoktur. Ancak bu aşamadan sonra beton suya maruz kalmamalı ve tekrar doygun hale gelmemelidir.

9.4 Donatı

Yüksek sıcaklığa maruz betondaki çelik donatının durumu göz önüne alınmalıdır. Sıcaklığa dayanıklı veya refrakter betonun maruz kaldığı sıcaklıklarda (300°C), beton ile çelik arasındaki termal genleşme farkı aderansın azalmasına sebep olur. Daha yüksek sıcaklıklarda, özellikle kalın çelik profillerin kullanıldığı durumlarda betonda çatlama ve dağılmalar oluşabilir. Sıcaklık 400°C’yi aştığında normal çeliğin çekme dayanımında ani düşüşler başlar. Bu durumda beton içindeki çelik varlığının bir anlamı yoktur.

Bu yüzden ek donatıya ihtiyaç duyulabilir. Döşeme betonlarında donatı, sıcaklığa maruz kalan yüzeyden olabildiğince uzağa yerleştirilmelidir. Donatının maruz kalacağı sıcaklık 300°C’yi geçmemelidir. Hafif çelik hasırlar kullanılabilir. Çelik hasırlar kalıba yerleştirilirken kalıp yüksekliğinin orta noktası üzerine konmamalıdır.

Gereklilik halinde ağır sanayi bölgelerinde çelik fiberler kullanılabilir. Paslanmaz çelik fiberler yüksek sıcaklıkta normal çeliğe nazaran daha iyi performans gösterir.

9.5 Büzülme ve Termal Genleşme

İlk yakmadan sonra refrakter betonda çatlakların oluşması olağandır. Bu durum, dehidratasyon büzülmesi ve agrega ile çimento arasındaki seramik reaksiyonları sonucudur. Bu çatlaklar, beton kullanıma sunulduğunda tekrar ısınmadan dolayı kapanır. İlk yakmadan sonraki termal genleşme, soğutma ve ısıtma çevrimi sonrasında geri döner (Şekil 4). Oluşan çatlakların dolması önlendiği takdirde, çatlak oluşumu herhangi bir probleme yol açmaz. Sonradan oluşacak sıcaklık etkisi çatlakların genişliklerini artırmaz.

Şekil 4: Betonun ısıtma ve soğutma çevrimi

9.6 Yakmadan Sonraki Dayanım

Normal betonlar ile CAC betonunun yakma öncesi dayanım gelişimi benzerdir. Sertleşme betonun prizini almaya başlaması (3–4 saat) ile başlar ve 24 saat sonra nihai dayanımın %90’nına ulaşılır.

İlk kurutma ve yakma çevrimi esnasında, dayanımdaki değişimler serbest ve kimyasal bağlı suyun kaybı ve CAC ile kullanılan agrega arasında gelişen reaksiyonlara bağlıdır. Normal ve LCC betonlarına ait tipik sıcaklık dayanım ilişkisi Şekil 5’te verilmiştir.

Şekil 5. Geleneksel ve LCC betonuna ait kırılma modülü

Normal betonda 500°C’de, çimentodaki hidrolik bağın bozulması nedeni ile dayanım azalmaktadır. Sıcaklık arttığında, agrega ile çimento arasında seramik bağın başladığı dereceye kadar dayanımdaki azalma düşük seviyede devam etmektedir. Çimento ile agrega arasındaki seramik bağ 900 ile 1200°C arasında kullanılan agrega ve çimento türüne bağlı olarak değişir. Gerçekte bu bağ betonun yumuşama noktasına ulaşıldığında oluşur. Beton dayanımı, betonun soğumasına izin verilmeden sıcaklık etkisi altında belirlendiğinde sıcaklık arttıkça kademeli olarak azalmaktadır. Ancak deney beton soğutulduktan sonra yapıldığında seramik bağlar teşekkül eder ve dayanım artar, bağlar teşekkül eder ve dayanım artar. LCC betonlarında sıvı faz oluşumu daha az olduğundan her iki test rejiminde de dayanımlar normal betona göre daha yüksektir. LCC betonları demir ve çelik endüstrisinde yaygın kullanıldığından dolayı yüksek sıcaklıkta daha iyi performans sergiler.

10. Uygulama Alanları

Refrakter betonun uygulama alanları aşağıda verilmiştir. Bu betonun kullanım alanı, sıcaklıkların 1800°C ve daha üstüne çıktığı demir-çelik endüstrisini kapsamaz.

10.1 Konut Baca Kanalları, Ocaklar ve Bacalar

Konut baca hatlarında genellikle, CAC ve ocakta yakılmış agrega ile üretilen, prekast, ısıya dayanıklı beton kullanılır. Baca hatlarında sıcaklıklar birkaç yüz °C’ye ulaşsa da bu tür betonlar 1000–1100°C’lere kadar dayanır. Ancak baca yangınlarında sıcaklık 900°C’ye kadar ulaşabilir. Şömine, ocak gibi sıcaklığın 1200°C’ye çıktığı yerlerde ateş tuğlası veya şamot kullanılır. Endüstri fırın bacalarında CAC esaslı betonlar kullanılır. Bu betonlar yangına olduğu kadar, baca gazlarındaki asitlere ve zararlı etkilere karşı da dayanıklıdır.

10.2 Dökümhane Döşemeleri

Endüstri yapılarında döşemeler üzerine ergimiş halde sıvı metal dökülebilir. Bu durumda beton termal şoka ve sıvı metalden kaynaklanan yüksek sıcaklık etkisine dayanıklı olmalıdır. Ayrıca beton aşınma ve çarpma etkilerine dayanmalıdır. Bazı bazalt ve granitler bu tür durumlara dayanıklıdır. Fakat bazı istisnai CAC ile sentetik kalsiyum alüminli agrega bileşimlerinin bu tür uygulamalarda kısmen uygun olduğu ispatlanmıştır.

10.3 Yangın Tatbik Alanları

Her beton için uygulama alanına bağlıdır. Yangın tatbik alanları düzenli yakma ve söndürme çevrimlerine maruz kalır. Yanan malzeme, hidrokarbon, ahşap, kağıt, mobilya, lastik vb. farklı tipte birçok malzemeyi içerebilir. Yanan malzeme sıcaklık etkisinin yanı sıra yanma sırasında kimyasal olarak da betona zarar verebilir.

Yangın testleri geniş kat döşemelerinde, yangın odalarında hatta iki katlı yapılarda dahi yapılabilir. Bu yapılar eğer CC ile yapılırsa kısa sürede servis dışı kalabilir. Buna karşılık betondan istenen özel performans seviyeleri CAC ve sentetik kalsiyum alüminli agrega kullanımı ile sağlanabilir.

11. Yüksek Sıcaklığın Yüksek Dayanımlı Betona Etkileri

Uygulama alanlarında daha iyi performans göstermesi için son yirmi yılda geliştirilmiş ve gerek kimyasal gerekse mineral katkı malzemelerinin kullanımı ile basınç dayanımları 80 MPa ve üzeri olan betonlar üretilmiştir (Kalifa vd., 2000; Neville 2000).

Yüksek dayanımlı ve dayanıklı beton birçok açıdan üzerinde çalışılan bir konudur. Yüksek performanslı beton, betonarme yapılarda kullanıldığında birçok açıdan avantaj sağlasa da gevrek yapısı en zayıf yönüdür (Poon vd., 2004). Yüksek sıcaklığa maruz kaldığında yüksek performanslı betonda, normal betona göre özelliğini kaybedip parçalanma ve dağılma gibi daha ciddi hasarlar oluşmaktadır. Yüksek sıcaklıkta dağılmaya ve parça atmaya sebep yüksek performanslı betonun yoğunluğudur. İçyapıdaki sıkılık yangın direncini azaltır ve yüksek dayanımlı betonu normal betona göre yüksek sıcaklık etkisinde daha riskli duruma getirir. (Kalifa vd., 2000; Chan vd., 2000).

Silis dumanı, uçucu kül ve cüruf gibi mineral katkı malzemelerinin kullanımı yüksek performanslı beton hazırlamada en etkin yoldur (Poon vd., 2004). Silis dumanı içeren betonlarda yüksek sıcaklıklara karşı direnç katkı miktarına ve dayanım düzeyine bağlı olarak değişebilmektedir. Silis dumanı %20’nin üzerinde olan yüksek dayanımlı betonların direnci normal betonlara göre daha azdır. Sıcaklık 300ºC’i aştığında jel absorbe suyu serbest hale geçmekte, yüksek performanslı betonlarda kılcal boşlukların boyutu küçük olduğundan bu boşluklarda buhar basıncı artmakta, betonda büyük gerilmeler oluşmaktadır. Ortaya çıkan basınç etkisi, betonda patlamalara ve dağılmalara neden olmaktadır (Yeğinobalı, 2002; Baradan vd., 2002; Yüzer vd., 2004). Poon vd. (2001) tarafından, yüksek sıcaklığın yüksek dayanımlı betona etkilerinin araştırıldığı çalışmada, silis dumanı katkılı beton numunelerde yapılan deneysel çalışmalardan örnekler verilmiş, bu örneklerden birinde %14-20 silis dumanı katkılı, basınç dayanımı 170 MPa olan beton numunelerde, 350°C’ye kadar olan sıcaklıklarda basınç dayanımının arttığı, yüksek sıcaklıklarda ise dayanımında ani bir düşüşün olduğu, 650 °C’de çatlama, parça atma ve patlama şeklinde hasarlar görüldüğü belirtilmiştir. Aynı çalışmada verilen diğer bir örnekte ise %10 silis dumanı katkılı numunelerde, silis dumanının yüksek sıcaklık etkisinde betona herhangi bir yararının olmadığı ifade edilmiştir.

Sonraki Haber Beton Yollar Semineri

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.