Hakan YILDIRIM

Metalurji ve Malzeme Müh.

Anovel Yazılım

Yüksek manganlı östenitik çelikler (YMÖÇ), aşınma ve darbe dayanımı gerektiren çalışma koşullarında yaygın olarak tercih edilmektedirler. Özellikle, darbe dayanımı nedeniyle madencilik ve çimento sektörü için vazgeçilmez malzemelerdir. Yüksek devirde çalışan kırıcı makinelerinde ve agresif çalışma koşullarında güvenli şekilde kullanılabilirler.

Yüksek manganlı östenitik çeliklere 950oC-1100oC arasında ısıl işlem uygulanır. Uygulanan ısıl işlemin amacı, karbür yapılarının östenit faz içinde tamamen çözünmesini ve su verme işleminden sonra mikro yapının tamamen östenit faza dönüşmesini sağlayarak çeliğe yüksek darbe dayanımı kazandırmaktır. Tavlama işleminde, soğutma aşamasının yavaş gerçekleşmesi durumunda parçalarda karbür çökelmesi ve perlit oluşur.

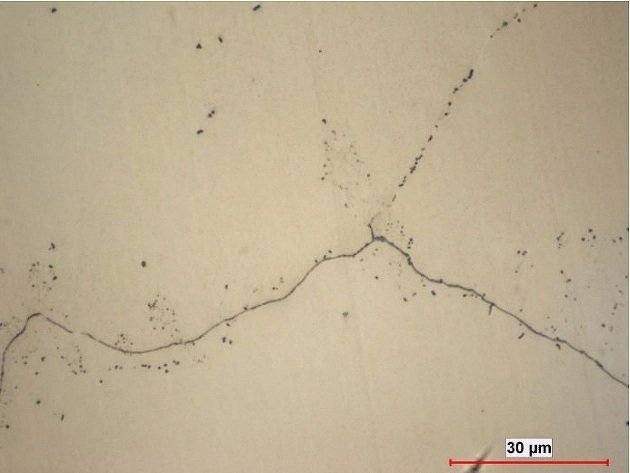

Şekil 1. a) Östenit matriste yoğun karbür çökeltileri b) Östenit matris

Şekil 1.a’da görüldüğü üzere, hem östenit matriste hem de tane sınırlarında çökelen karbür yapılarının varlığı çeliğin darbe dayanımını olumsuz yönde etkilemektedir.

Malzeme içinde yüksek miktarda bulunan manganez östenit fazını kararlı kılan bir elementtir. Şekil 2’deki diyagramda sıcaklık ve mangan oranına bağlı olarak denge durumunda beklenen fazlar verilmiştir. Grafikte manganez oranına bağlı olarak östenit sahasının genişlediği görülebilmektedir. Manganez oranı arttıkça çok daha düşük sıcaklıklarda bile östenit sahası içinde kalınabilmektedir. Örneğin, %29’dan fazla manganez içeriğinde ferromanyetik olmayan tamamen östenitik bir yapı oluşumu sağlanabilmektedir.

Isıl işlemle östenit bölgesine kadar ısıtılan yüksek manganlı çelikler kesit kalınlığına bağlı olarak belirlenen tutma süresinin ardından, önceden hareketlendirilmiş yeterli kapasitedeki su havuzunda hızlıca soğutulur. Isıl işlem fırınındaki sıcaklık şartları ve ısı dağılımı, fırından çıkan malzemenin su ile buluşma süresi, soğutma suyunun ilk sıcaklığı ve hareketliliği ile sıcak malzemenin suda kalma süresi YMÖÇ için kontrol edilmesi gereken en önemli ısıl işlem parametreleridir. Bu parametrelerin hassas bir şekilde tayini, özellikle madencilik ve çimento sektöründe tercih edilen ve yüksek darbe etkisi altında çalışan birincil kırıcı paletler ve çekiçlerin imalatında kullanılan YMÖÇ malzemelerde yüksek darbe dayanımının sağlanabilmesi açısından son derece önemlidir. Ancak, imalat süreçlerinde söz konusu parametrelerin kontrolünü tam olarak sağlayan dökümhane sayısı son derece azdır. Her ne kadar malzeme kontrolü, manyetik deney veya eğme deneyi ile yapılabilsede, en etkili kontrol için metalografik inceleme yapılması gerekmektedir. Etkin bir östenitik yapının elde edilip edilmediği ancak ısıl işlem şartlarını tam olarak temsil eden bir metalografik numune üzerinden mikroskop altında tespit edilebilmektedir. Bu test işlemi tahribatlı bir yöntem olduğundan her şarjda ve her parçada uygulanamamaktadır. Bu nedenle, ısıl işlem sırasında fırın şartlarının kontrolünün yanında su verme işleminin kontrolü de büyük önem arz etmektedir.

Şekil 2.Fe-Mn faz dönüşüm diyagramı

Döküm firmaları, müşterilerine ürünlerinin güvenle kullanılabileceğine dair garanti verirler. Fakat uygun olmayan veya tam olarak kontrol edilemeyen ısıl işlem koşulları, YMÖÇ malzemelerden beklenen minimum darbe dayanımının sağlanmasını engelleyerek çalışma koşullarında meydana gelen ani kırılmalar ile hem imalatçı hem de kullanıcı firmaların büyük ekonomik zararlara uğramasına neden olabilmektedir. Çimento sektörü ele alınırsa, yüksek darbe etkisine maruz kalan kırıcı çekiçlerin çalışma sırasında beklenmedik şekilde ani olarak hasara uğraması nedeniyle ortaya çıkan imalat aksamalarının maliyeti oldukça kayda değerdir. Bu nedenle, nihai mekanik özellikleri doğrudan etkilediği için yukarıda belirtilen ısıl işlem parametreleri çok iyi kontrol edilmeli, özellikle su verme işlemi esnasında soğutma ortamının tam ve hassas kontrolü sağlanmalı ve kullanıcı firmaya söz konusu şartların sağlandığı kalite raporlarıyla bildirilmelidir. Hazırlanan kalite raporlarında, sağlanan ısıl işlem şartlarıyla ilgili olarak havuz kapasitesi, su verilen kütlenin ağırlığı ve sıcaklığı, sıcak kütlenin soğutma ortamı ile buluşma zamanı, soğutma ortamının su verme işleminden sonraki denge sıcaklığı gibi veriler belirtilmelidir. Bu detaylı kalite raporları, YMÖÇ malzemelerden imal edilen kırıcı parçaları tedarik ederek kullanan çimento ve madencilik sektörü için kritik öneme sahiptir. Tedarik edilen malzeme kalitesinin kontrollü bir süreç sonunda standardize edilmesi, çimento ve madencilik başta olmak üzere tüm kullanıcı sektörlerin bu malzemeleri güvenli bir şekilde kullanabilmelerine olanak sağlamaktadır. Böylece, imalat sürecinde karşılaşılan ve büyük ekonomik kayıplara neden olan ani ve beklenmedik duruşlar azalacaktır. Bu durum, kullanıcı konumundaki madencilik ve çimento sektörleri ile imalatçı konumundaki döküm firmalarının verimliliğini arttıracaktır. Günümüzde, imalat noktasında gelinen çetin rekabet koşullarında dökümhanelerin bu konuda gerekli yatırımları yapmaları ve ürünlerinin kalitesini standardize edilmiş süreçler ile garanti altına alan bu ısıl işlem parametrelerinin kontrolünü sağlamaları gerekmektedir. Bu sayede, döküm parça imalatçıları mevsimsel koşullardan etkilenmeden imalat kalitesini sürekli olarak belirli bir standardın üzerinde tutma kabiliyeti kazanacaktır.

Bu noktada, bu malzemelerin en ciddi kullanıcısı olan madencilik ve çimentosektörlerine önemli görevler düşmektedir. Kullandıkları ürünlerin imalat süreçlerinin kontrolü ile ilgili detaylı bilgileri kalite raporları içerisinde talep etmelidirler. Kullanıcı talepleri, döküm firmalarını bu konuda harekete geçirecek ön önemli itici güç olacaktır. Bu karşılıklı etkileşimden kısa, orta ve uzun vadede hem imalatçı firmalar hemde kullanıcı firmalar kazançlı çıkacaktır. İmal edilen kırıcıların daha uzun süre ve verimli kullanımı, ülke ekonomisine de katkı sağlayacaktır.

Sonuç olarak, YMÖÇ malzemelerden imal edilen kırıcılar çok iyi darbe ve aşınma dayanımına sahip olması sayesinde çimento ve madencilik sektörlerinde yoğun olarak kullanılmaktadır. YMÖÇ parçaların ısıl işlem şartlarının tam ve etkin şekilde kontrol altında tutulması, ürünün mekanik özelliklerinin beklentileri karşılaması açısından son derece önemlidir. Kullanıcı talepleri ve buna bağlı olarak imalatçı firmaların bu konu ile ilgili alacağı önlemler büyük önem arz etmektedir. Alınacak önlemler sayesinde kullanım koşullarında yaşanan beklenmedik kırılmalara bağlı olarak parça ve makine hasarları, imalat aksamaları ve karşılıklı ekonomik kayıpların önüne geçilmesi sağlanacaktır.

Referanslar

1) Sh. Hosseini, M. B. Limooei, M. Hossein Zade, E. Askarnia, and Z. Asadi.,2013. Optimization of HeatTreatment Due to AustenisingTemperature, Time and Quenching Solution in HadfieldSteels. World Academy of Science, Engineering and Technology International Journal of Materialsand Metallurgical Engineering Vol:7, No:7,

2) Emin Bayraktar, Fazal A. Khalid, Christophe Levaillant; Deformation and fracture behaviour of high manganese austenitic steel. Received 11 November 2002; accepted 21 October 2003

3) Subramanya, D.K., A.E. Swansigerand H.S. Avery, 1991., Austenitic Manganese Steels, 10 Edition,ASM Metals Handbook, 1: 822-840.

4) Subramanyam, D.K., G.W. Grubeand H.J. Chapin, 1985. “Austenitic Manganese Steel Castings”, 9th Edition, ASM Metals Handbook, 9: 251-256.

Önceki HaberCalderys’ten Refrakter Eğitimi

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.