Emrah ÖZTÜRK

Kalyon Kolin Cengiz İnşaat J.V. Gayrettepe – İstanbul Havalimanı Metro İnşaatı Projesi, İnşaat Mühendisi , İSTANBUL, 2022

Engin SÜRÜCÜ

Kalyon Kolin Cengiz İnşaat J.V. Halkalı– İstanbul Havalimanı Metro İnşaatı Projesi, İnşaat Yüksek Mühendisi , İSTANBUL, 2022

Doç. Dr. Hasan YILDIRIM

İstanbul Teknik Üniversitesi, İnşaat Mühendisliği , Yapı Malzemeleri A.B.D. , İSTANBUL, 2022

1.Giriş

Özet

Tünel açma yöntemlerinden en etkili ve spesifik olan TBM (Tunnel Boring Machine) yöntemi ile tünel açma işleri, günümüzde Dünya literatüründe ve uygulamasında sıklıkla kullanılmakta olup, son 10 yılda ciddi bir artış göstermiştir. Tünelcilik uygulamasında en büyük problemlerin başında tünel içerisindeki su ile mücadele çalışmaları ve suyun tünel içerisinden drene edilmesi konuları yer almaktadır. Bu da tünel içerisindeki betonarme yapıya zarar verebilecek kimyasal ve fiziksel koşulları ortaya çıkarmaktadır. TBM tünel uygulamasında su ile mücadele, büyük oranda betonarme yapı içerisinden gelen su akışı ile değil, prekast elemanların bileşim noktalarından kaynaklanmaktadır. TBM backfill grout olarak adlandırılan harç karışımı; TBM kazısı sırasında segment ile tabii zemin arasındaki boşluğun doldurulup, zemindeki stabiliteyi sağlamanın yanında, segmentler arasından su geçirimsizliğini arttıracak bir elemandır. Universal segmentlerin arasında hem tünel boyunca hem de ring içerisinde yer alan kauçuk esaslı gasket elemanlar, tasarımsal olarak bu sızdırmazlığın sağlanması ve montaj sırasında betonarme elemanlar arasında elastik bir yapı teşkil etmesi adına, tüneldeki en önemli sızdırmazlık malzemesidir. Bu elemanların yanında segmentlerin montaj esnasında birbirinden tünel boyunca ayrılmaması, segment konsol durumunda pull-out ve kesme kuvvetini sağlaması, tünel içerisinde montaj sonrası kesme yüklerini alması adına bi-block veya pim adı verilen elemanların tasarımı da yer almaktadır. Universal segment diziliminde bulunan gasket ve bi-blok elemanların, kendi görevleri dışında birbirlerine olan etkisi de mevcuttur. Bi-blok elemanların tercihinde bi blokların; sızdırmazlığı direkt etkilediği ve yapılan deneyler ile bu bağlantının nasıl kurulduğu değerlendirilmesi yapılmıştır. 2016 yılında inşaatına başlanılan T.C Ulaştırma Bakanlığı Alt Yapıları Genel Müdürlüğünün (AYGM) ihale etmiş olduğu, Gayrettepe 3. Havalimanı Metro Projesi ve 2018 yılında fiili olarak başlayan, yine AYGM’nin ihale etmiş olduğu Kalyon-Kolin-Cengiz İnşaat Ortaklığının inşaatını üstlendiği projelerde bu husus dikkate alınmış ve proje kapsamındaki yapılan denemeler testler, hesaplar ile bu bağlantı hakkındaki ilişkinin daha dikkatli değerlendirilmesi durumunu ortaya çıkarmıştır.

Dünya’da ve ülkemizde TBM tünel açma makineleri ile devasa tünel işleri hızlı bir şekilde tamamlanmakta ve işletmeye alınmaktadır. Bu işletmeye alma süreçlerinde ve işletme sonrası su ve/veya tünel sızdırmazlığı ile mücadele, uzun bir zaman almakta ve ilave maliyet ortayaçıkarmaktadır. Tünel ile zemin arasında yapılan kimyasal enjeksiyon maliyetleri ve çimento/mineral katkı esaslı geri dolgu maliyetleri, tünel boyutlarına göre değişmekte ve milyon dolarları aşmaktadır. TBM tünel içerisinde su sızıntıları büyük oranda ön dökümlü segmentlerin birleşim yerlerinden ileri gelmektedir. Segmentler arasında bırakılan olukların bulunduğu bölgede yer alan ve segmenti çepeçevre saran contalar; bu sızdırmazlığı sağlamak üzere tasarlanmıştır. Contaların geometrik ölçüleri ve özellikle segmentin çevresini gergin bir şekilde sarması en önemli etkendir. Ancak bu işlem, saha şartlarında montaj kusurlarına da dönebilmektedir. Bu kusurların başında, contaların boyuna montajı esnasında yapılan hataların yanında, TBM erektör (segment montaj) operatörünün montaj hatası da yer almaktadır. Bu tür kusurlu montajların da, sızdırmazlık testlerinde dikkate alınması gereği ortaya çıkmış ve yapılan testlerde contaların basınçlı su testlerinde, bu offsetli montaj kusurları da laboratuvar ortamında değerlendirilmiştir. Emniyetli tarafta kalınması adına, aynı zamanda contalara gelecek olan su basınçları da işletme sırasında segmentlere gelecek olan işletme basıncının 2 katı olarak alınmıştır. Bu denli emniyetli tarafta kalınmasına rağmen, tünellerde su sızdırmazlığının olması, aynı zamanda bir kusurun kesinlikle olacağını ortaya koymuştur. Segment montajında klavuz olan bi-blokların kesme yüklerini almak ve montaj sırasında konsol segmentin moment yükü oluşturarak, pull-out yükünü karşılayan ve montaj sonrası, kazı ardından bir sonraki ring montajına geçildiğinde, elastik davranış gösteren contaların birbirine uyguladığı itme kuvveti ve bu kuvvetten gelecek olan yükle, contaların arasını açmaya çalıştığı görülmüştür. Contalar arasındaki bu itme kuvvetinin bi-bloklara sıyırma – çekme kuvveti – pull-out kuvveti uyguladığı ve segment içerisinde yer alan pimlerde sıyırmaya çalıştığını göstermiştir. Bu pimler segment beton dökümü sırasında gömülü eleman olarak montaj edilmektedir. İşte bu kuvvetlerin birbiri ile olan ilişkilerinin tünel içerisindeki su sızdırmazlığına etkileri bu çalışmada değerlendirilmiştir.

2. Testlerin Değerlendirilmesi

2.1 Conta üzerinde gelen su basıncı ve bu basınca istinaden yapılan testler

Tünellerde yapılan fizibilite çalışmalarına göre işletme basıncı yeraltı su seviyesi ve zemin fiziksel özelliklerine göre bakıldığında 6 bar düzeylerinde gelmiştir. Conta fiziksel testlerinden su basıncı sızdırmazlık testleri emniyetli tarafta kalmak adına Pemn katsayısı 2 olarak proje teknik şartnamesinde ön görülmüştür. Bu değer projenin en namüsait kesitindeki su basıncına tekabül etmektedir ancak yine de testler 12 bar üzerinden değerlendirilmiştir. Uluslararası araştırma ve laboratuvar şirketi STUVA normları ve test standartlarına göre Yük-Deplasman ve Su Sızdırmazlık testleri yapılmıştır. Bu testlerde, ilgili STUVA normuna göre toplamda 10 mm offsetli durumun ve 6mm contanın sıkışması dikkate alınarak (2 mm paker) uygulanmıştır (Şekil 1).

Şekil-1

Teorikte segment yüzeyleri örtüşebilirler ancak bu durum fiziksel montaj sırasında, segment üzerinde betonunun kenar ve köşe bölgelerinde; kopma-kırılma şeklinde hasar meydana getirmektedir. Bu durumda TBM segment montajı öncesi, segment yüzeyinden ring yüzeyine (2mm kalınlığında ve sıkışmayacak özellikte) paker adı verilen malzeme yerleştirilmektedir. Dolayısı ile yük deplasman grafiğinde elastik şekil değiştirme, yani elastik geri dönme kuvveti ölçülürken, contanın sıkışma boşluğu Şekil-1’de görüleceği üzere 8mm değil, 6mm olarak alınmıştır. Contanın 10mm offsetli durumu da en namüsait montajın göstergesidir. Segment montaj tolerans değerleri projede maksimum 5 mm olduğundan bu 10 mm’lik offset kusuru; emniyetli tarafta kalacak bir durumdur. Bu ofsetiz durum, Şekil-2’de daha net bir şekilde görülmektedir. 2 mm’lik packer, segmentin bir thrust yüzeyine uygulanmakta ve montaj öncesi, segment yüzeyinden 6mm+6mm =12mm’lik mesafe (yada groove’dan groove’a 32 mm’lik boşluk), montaj sonrası ise 10 mm (ya da diğer bir değişle groove’dan goove’ya 22 mm mesafe) olarak kalmaktadır.

Şekil-2

Şekil-2 ‘de yer alan %100 sıkışma durumu, TBM erektörle segment montajı sonrasında TBM thrust silindilerin segmente tam dayanması sonucunda oluşmaktadır. Bu durumun sonlanması ise, TBM kazısı sonrasında bir sonraki ring montajı sırasında thrust’ın geri çekilmesi ve bir sonraki ring için segmente alan sağlaması sırasında oluşacaktır. Karşılıklı contalar burada birbirlerini itecek ve bu itme kuvveti ile contalar arasındaki mesafe açılmaya çalışacaktır. Contalar elastik geri dönme kuvvetlerine göre bir yük uygulayacaktır. İşte bu yükü karşılayacak olan dowellara bi-blok veya pimli soket adları verilmektedir.

Şekli-3 ‘den anlaşılacağı üzere, Şekil-2 ‘de gösterilen conta birleşim yüzeylerinden hangi bölgelerden su akışının olacağı görülmektedir.

Şekil-3

Aynı zamanda benzer uygulamaların offset, gap, flat corner ile real corners noktalarını gösteren farklı bir projenin farklı bir markasına ait Resim-1 ’de görülen grafik ile basınç deplasman test düzeneği bulunmaktadır.

Resim-1

STUVA, yukarda özetlenen çalışma prensibini birbirlerinden bağımsız olarak test etmiş ve sonuçların değerlendirmesini uygulamayı yapan mühendise bırakmıştır. Çünkü her bir test, farklı bir basınç değerine ve farklı bir kuvvete sebebiyet verebilir. Üretim bandında çıkan ürünlerin karışımları, press basınçları, ürün reçeteleri, ortam sıcaklığı, press sıcaklığı gibi conta üretim bandındaki üretim frekans değişiklikleri, bu test değerlerini değiştirebilir. Dolayısı ile üretim bandındaki bu değişiklikler ve seri üretimler dikkate alınarak, bu testlerle geri dönülmez ve ilerde kimyasal enjeksiyon yöntemi ile su ile mücadele şekline gelmesi minimum seviyeye indirilmeye çalışılır.

2.2 Su Sızdırmazlık Testi ve Test Diyagramının İrdelenmesi

STUVA su sızdırmazlık testi ile ilgili olarak, Resim-3’de verilen şekilde mevcut contalar üzerinden bir test düzeneği kullanılması ve istenilen basınç değerine göre test edilmesini söyler.

Resim-3

Grafik-1

Test düzeneği hazırlandıktan sonra, 0 – 5-10 mm’lik offsetler ile daha önce tasarlanan ve kalıpları hazırlanan, dökümü gerçekleşen conta sisteme yerleştirilir ve sistem kapatılır. Ardından istenilen basınca veya daha yüksek basınçlarla test edilir. Grafik-1’de bahsi geçen projelerdeki gasketlerin kullanıldığı test sonuçlarından birisi görülmektedir. Stuva test planı ve düzeneğine göre hazırlanmış ve testi tamamlanmış gasketin grafiğini incelediğimizde, 0 -5- 10 mm’lik offsteler ile basınç – conta açıklığı hakkında bize bilgi vermektedir. Stuva’ya göre en namüsait olan kesitimiz,10 mm offset işletme basıncımız 6 bar’ın 2 katı olan 12 bar ile kıyaslanacaktır. Test düzeneği Resim-3 ‘de görülen iki köşebent profil üzerinde yerleştirilmş ve iki köşebentin birleşmesi sonucu oluşan alan bize boyuna yöndeki conta birleşimini modellemektedir. Bu ara mesafede 2 mm boşluk bırakılmakta olup, segment boyuna montajın yani iki ringin birleştiği yüzeyi tanımlamaktadır. Diğer yüzey alanı ise ring içerisindeki segmentlerin birleşimini modellemektedir. Burada 12 bar’da 2mm packer dahil bize Grafik-1 ‘de görüleceği üzere 6,2 mm’lik boşluğa izin vermektedir. Yani başka bir deyişle 2mm paker boşluğu ile 2.1 maddesinde tarif edilen ve Resim-2’deki thrustların desteklediği segmentler, ikinci ring takımı montajına geçtiğinde thrustların serbest bırakılması sonucunda, packer hariç 4,2 mm açılabilir. 4,2 mm açılan contanın su sızdırmazlığı 12 bar’da sağlayacağı, 2 katı emniyetli ve en namüsait montaj pozisyonu için geçerli olacaktır.

Şekil-4

Grafik-1’i daha detaylı inceleyip yorumlayalım. Sıfır montaj töleransı ile montaj yapıldığı varsayılırsa ve işletme basıncı dikkate alınırsa, 6 barda 10mm civarlarında 2mm paker dahil yani, 8mm ‘lik bir conta açılmasına izin veriyor. Dolayısı ile 2 katı emniyetli çalışmak ve 10 mm offsetli olarak konunun değerlendirilmesinin, aslında over dizayn bir durumu teşkil etmediği yönünde yorumlanabilir. İşletme basıncının iki katı alınması dizayn olarak yerinde alınmış bir karardır.

Grafik-2

5mm offsetli durumun grafikte görüldüğü üzere, 10 mm offsetli grafiğe daha yakın bir paralellikte durdurduğu incelenmektedir. Özellikle dikkate aldığımız 12 barda nerdeyse aynı deplasman noktasında olduğu gözlemlenmektedir. Bu durum offsetli conta yerleşiminin su sızdırmazlık limitlerini arttırdığını göstermektedir.

2.3 Yük – Deplasman Testi ve Test Sonuçlarının İrdelenmesi

Yük deplasman testine benzer olarak, yine aynı şekilde fabrika üretiminden alınmış olunan contalar, Stuva normlarına ve deklarasyonuna göre test edilir. Test düzeneği ve düzenek hakkındaki detaylar Ref: Stuva 54 Forschung + Praxis : Recommendation for Gasket Frames in Segmental Tunnel Lining raporunda yer almaktadır. Şekil-4 ‘de görülen düzenek üzerinde conta yerleştirilir ve yük deplasman eğirişi altında contanın geri itme kuvvet değerleri okunur.

Grafik-3

Yük deplasman eğrisi testi, aynı anda üretim yapılan ve aynı conta numunesi üzerinden alınmış olunun gasket üzerinde okunmuştur. Dolayısı ile Su Basıncı testi yapılan numune ile Yük Deplasman testi yapılan numune aynı numunedir ve değerlendirmenin lineer yapılması için aynı üretim bandı üzerindeki aynı numuneden almak gereklidir. Yük-Deplasman eğrisi Grafik-2’de verilmiştir. Testler değerlendirme açısından yine 0-5-10 mm’lik offsetler ile Stuva düzeneği ve disiplinlerine göre tamamlanmıştır.

Grafik-2 incelendiğinde, su basınıcı grafiğindeki offsetli kısımdaki su sızdırmazlık offsetsiz olan duruma göre daha az iken, offsetsiz durumda daha yüksek olduğu görülmektedir. Bu durumda offsetsiz durumdaki yani montaj hatası yapılmamış durumdaki geri itme kuvveti yada başka bir deyişle, elastik geri dönme kuvvetini Offset 0mm ‘ye göre almak daha emniyetli tarafta kalmamızı sağlayacaktır. Dolayısı ile burada Grafik-2 ‘de okuyacağımız o offsetli değer

Grafik-3 ‘de de görülmektedir.

Grafik-4

Grafik-1’deki su basıncını işletme yükünün iki katı olan 12 bar alıp, grafik yönünü okurken; Offset 10’da 12bar’dan boşluk değeri olan 6,1 mm (packer’li açıklığı vermiştik.) ve bu paker dahil olan 6,1 mm’den Grafik-3’deki grafik yönünü okurken de, geri iletilen çizgisel yüke doğru gidilmesi gerekmektedir. Bunu da yukarda açıkladığımız üzere Offset 0 mm’den aldığımız taktirde daha fazla bir çizgisel yük değerine maruz kalacaktır. Bu durumda Grafik-3’de 21kN/ m’lik bir çizgisel yük değeri okunmaktadır.

Şekil-5

Ancak Grafik-3 ‘de okunan değer, montaj sırasında ve montaj sonrası yıllarda geçerli bir stress geri itme kuvvet değeridir. Projelerdeki Teknik Şartname Conta Sistem Testleri maddeleri basıncın azaltılması kısmında 100 yıl sonraki gerilim gevşemesi değerinin %50’den az olması hususu yazmakta olup, Stuva madde 5.7’’de de gerilim gevşemesi (stress relaxion) testinde de %45’den küçük olması hususu geçmektedir.

İlgili test düzeneği Stuva madde 5.7’de tariflenmiş olup, bu düzeneğe göre 70°C’de 3 aylık bir süreçte bu testler de yapılıp gerilim gevşemelerinin %50’den aşağıda (Stuva’ya göre %45’den az olduğu) kontrol edilmektedir.

Şekil-6

Bu testin detayları ve grafiklerin içeriliği ilgili şartname ve normlardaki değerleri sağladığı sürece Conta ve Bi-Bloklar arasındaki ilişkiyi etkilemeyecektir. Burada etkileyecek tek husus, %50 gerilme gevşemesine izin verilen bu durumda, boşluk kriterinin %50 azalması olacaktır. Bu durumda Grafik- 3, aşağıdaki gibi Grafik-4’e dönüşecektir.

Grafik-4 ‘de görüleceği üzere ofset 0 mm değerinde 3,05mm boşluk durumunda 39 kN/m’lik bir elastik geri dönme kuvvetine %50’lik bir yük kaybında rastlanacaktır.

Basıncın azaltılması testi 3 aylık süren bir test sonucundan dolayı ortaya çıkmaktadır. Grafik-4’deki 39kN/m’lik bu değer basıncın azaltılmasında Teknik Şartnamedeki %50 kayıp veya Stuva’ya göre %45’lik kayıp dikkate alınıp değerlendirilebilir. Fakat realite de bu testin yapıldıktan sonra gerçek kayıp oranı ne ise bu oranın alınıp Yük Deplasman 0 mm offset değerinde bulunması daha gerçekçi sonuçları matematiksel olarak bize verecektir.

Resim-4

Aşağıda test sonucu verilen yukardaki Yük-Deplasman ve Basınç – Deplasman sonuçlarına ulaştığımız gasket numunesinin aynı seri üretimi ve aynı banttan çıkan numune üzerinden 3 aylık 100 yıl sonraki basınç kaybı grafiği Şekil-5‘de görülmektedir.

Tablo-1

Şekil-5’deki grafiği incelediğimizde; 70 °C’deki saatlik yük kayıpları rahatlıkla görülebilir. Bu grafiğe göre kalan basıncın %55,6 olduğu, azalan basıncın da yani yük kaybı, %44,4 şeklinde olacaktır. Bu da hem Stuva hem de Projelerde Teknik Şartname normlarına uygun olduğunu göstermektedir.

Grafik-5’de bu değerin, %44,4 kaybını dikkate alarak çizildiğini görüyoruz. 6,1mm’lik boşluğun %44.1 ile kaybolduğunu 100 yıl sonra bu reaksiyonu Şekil-5’e göre verildiği kabulünü doğru olarak düşünür isek; 3,34 mm’lik deplasmandaki yük değerine bakabiliriz.

Grafik 4 ve Grafik 5’de bulunan değerlerin bazı kaynaklarda bi-block pull-out testlerinde dikkate alındığı görülmektedir. Ancak bi-blok çıkarmaya sadece segmentlerin montajı sırasında çalışmaktadır. Yani thrust silindirlerin itki kuvvetlerinde paker kalınlığı kadar sıkışan contlar, TBM bir adet kazısı boyunca bu şekilde kalmaktadır. Ardından kazı tamamlandıktan sonra, thrustlar segment montajına göre geri çekilmektedir. Silindirlerin segment yan yüzeyindençekildikten sonra oluşan contanın kendini serbest bırakma isteği, yani elastik geri dönme kuvveti oluşacaktır. Bu anlık oluşan kuvvette ise, bi-bloklar bu kuvveti karşılamalı ve bu karşılama sırasında da izin verilen basınçdeplasman ve yük deplasman eğrileri dikkate alınmalıdır. Dikkate alınacak olan kıstaslar Grafik-1 10 mm offset ve Grafik-2’deki 0 mm offset’dir. Grafik 4 ve 5 bu kıyasta dikkate alınması gereken grafikler değillerdir.

Grafik-6

2.4 Bi-Block Çekme Çıkarma Testi ve Testlerin İrdelenmesi

Bi-Block elemanlarda, bu tip tünellerde farklı bir durum söz konusu değil ise; contadan gelen itme kuvveti sebebi ile çekme çıkarma kuvveti, statik durumdan dolayı kesme kuvveti ve tünel tavanına yerleştirilen son ringdeki konsol durumundan dolayı eğilme direnci kuvveti oluşmaktadır. Bu kuvvetlerden su sızdırmazlığını ve conta bi-block arasındaki ilişkiyi etkileyen kuvvet olan conta itme kuvvetini ile testi irdelenecektir.

2.3 Maddesinde nihai olarak dikkate alacağımız kuvvetin 21kN/m ‘de izin verilen açılmanın ise 6,1 mm olduğunu sayısal ve test sonuçlarına göre ispatlamıştık.

Segmente enine yönünde gelen bu çizgisel yükün birimi kN/m’dir. Test yapılacak olan eleman seri şeklinde test edilemez. Dolayısı ile tek bir bi-block’a gelen yük değeri bulunmalıdır. Açılmaması gereken değer ise, tüm biblocklarda aynıdır. 6,1 mm’den fazla açılmamalıdır.

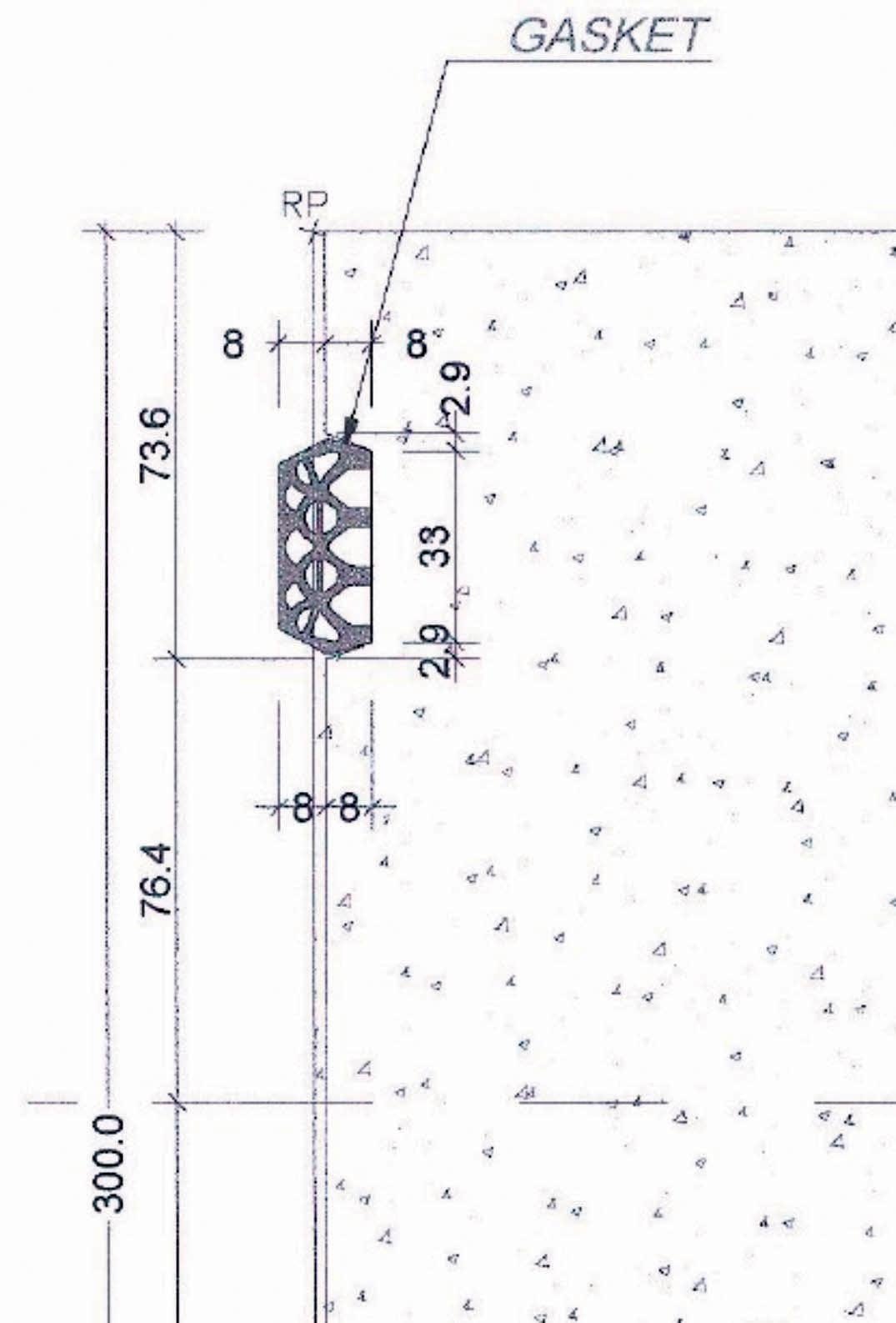

Projelerde uygulanan segment detay çizimlerinde, biblock sayılarına ve conta merkezi çevresel etki uzunluğuna bakarak bir bi-blocka gelen yük değerini bulabiliriz.

Şekil-6’da görüleceği üzere, bir ring takımı üzerinde eşit boy ölçü ve geometride 16 adet bi-block eleman bulunmaktadır. Toplamda 5 + 1 prekast dökümlü segmentte bulunan bu bi-bloklar, ring takımı içerisinde contadaki çekme çıkarma yükünü alacak elemanlardır. Bi-blockların detaylarına bakılacak olunursa; dişli, tırnaklı yapıda mukavim sert plastikten oluşmalı gevrek olması açısından ve elsatik bölgede daha uzun süre kalması açısından poliamid elemanların cam elyaflar ile takviyeli ürünler kullanımı önem teşkil etmektedir.

Bi-block elemanlar takım olarak 3 parçadan oluşmaktadır. Resim-3’de soldaki fotoğrafta çekip çıkarma testi sırasındaki düzenek görülmektedir. Sağ taraftaki fotoğrafta ise, test sonrası durum izlenmektedir. Test ekipmanın içerisine öncelikle bi block pimleri yerleştirilir. Daha sonra test sisteminin bir tarafına soket elle yerleştirilir. Soket tam olarak dübele elle girmez ve o şekilde bırakılır. Ardından diğer taraftaki dübelin montajı için press makinesinin altına iki kesit yerleştirilir ve soketler kuvvet ile press makinesi altında, aynı TBM erektörünün segment montajını

modelleyecek şeklide laboratuvar ortamında montaj yapılır. Aynı zamanda iki segment bi block alanını modelleyen bu detayda araya 2mm’lik packer’de yerleştirilir. Çünkü bilindiği üzere 2.1 maddesinde tarif edilen conta düzeneğindeki deplasmanlara, bu 2mm’lik kısım dahildir. Dolaysı ile amaç, press ve çekme testleri sırasında mevcut durumu modellemeye çalışmaktır. Montajın modellenmesindeki en önemli husus, montaj sırasında hem pim hem soketin dişi ve erkek yivlerinin zarar görmesidir. Zarar gören dişlerdeki yük-deplasman eğrisi zarar verilmeden (yani modellenmeden) yapılan montaj sonrasındaki yük-deplasman eğrisi arasında farklılık olacaktır. Dolayısı ile test ile montajın modellenmesi büyük önem arz etmektedir.

Conta segmentin dış bükeyine yakın kısımdaki geometride yer almaktadır. Conta ekseninden segment ortası 3,105 metredir. Dolayısı ile conta çevresi conta ekseni dikkate alındığında 19,5 metre gelmektedir.

Contaya gelen toplam çizgisel kuvvet F=21kN/m ise toplam conta yüzeyi 19,5 m olduğundan toplam conta çevresine etkiyecek toplam kuvvet 409,5 kN olacaktır ve toplamda 16 adet bi-block takımına gelecektir. 1 bi-block’a gelecek olan kuvvet ise 25,59 kN olacaktır.

3.Malzeme Özellikleri

3.1 Bi-Block Malzemesinin Genel Özellikleri

Bi-block malzemesinin yapılan deneylerde, poliamid plastik esaslı malzeme ile deneme yapılmasına karar verilmiştir. Malzeme özellikleri fiziksel deneylerde elastik deformasyonunun az olması, plastik hareketinin ise gevrek davranış göstermesi gerekliliği dikkate alınmıştır. Malzeme ilk etapta çekme testlerine tabi tutulduğunda poliamid olarak denenmiş, hem hem dübel hem soketler bu şekildekullanılmıştır. Malzeme sünek bir davranış göstermiş ve soketin dübelden sıyrılması elastik bölgede çok az kaldığı ve plastik davranış göstererek, dübelin dişlerinin soketlerden kademe kademe ayrıldığı görülmüştür. Aslında her bir dişte malzeme deforme olmuş kademeli artış ve azalmalar

olmuştur.

Bu durum, poliamid malzemesinin güçlendirilmesi gereğini ortaya çıkarmıştır. Çünkü aranan fiziksel özellik, yük altında elastik gevrek davranış ve minimum deformasyondur.

Poliamid güçlendirilmesi cam elyaf takviyesi ile denenmiş olup, %30 cam elyaf takviyeli poliamid kullanılmıştır. Tekrar test edildiğinde poliamid kullanılana göre daha gevrek olduğu daha yüksek kuvvetler altında daha düşük deformansyonlar olduğu gözlemlenmiştir. Yukardaki istenilen yük deformasyon eğirişine ulaşılamamıştır.

Malzemenin gevrek olması gereği, poliamid’in cam elyaf takviyesinin artmasından geçeceği görülmektedir. Ancak, cam elyaf takviyesi malzemenin ekonomik boyunu ortadan kaldıracaktır. Bu bağlamda içerisinde çelik materyal edilmesi öngörülmüştür. Öncelikle 14-16mm’lik nervürlü S420 sınıfı inşaat demiri ilave edilmiştir. İnşaat demiri, sünek ve yumuşak çelik özelliği gösteren bir malzeme olduğundan dolayı sonuçları etkilememiştir. Ardından yine 14 ve 16 mm çaplarında daha gevrek olan 1050 tipi çelik kullanılmıştır. Bu çelik tipi ile yapılan deneylerde malzemenin

çok düşük deformasyonlarda daha yüksek kuvvet altında çalıştığı görülmüştür.

3.2 Gasket Malzemesinin Genel Özellikleri

Gasketin geometrik ölçüleri aynı bi-blockta olduğu gibi projelerde verilmektedir. Aynı zamanda Sertlik, kopma mukavemetleri, kopma uzamaları, deformasyonlar, su veya yağ absorbsiyonları, ozan dayanımları ile yaşlandırma sonrası bu değerlerin değişim oranları da standartlar ve spesifikasyonlar ile sınırlandırılmıştır. Esas bileşeni HDPE olarak adlandırılan yüksek densitili petrol esaslı poliethilendir. Fiziksek özelliklerinin yanı sıra bu polimer, çevresel etkilere karşı dirençli molekül kütlesi yüksek bir materyaldir. Tünellerde kullanımında delikli yapısı ile farklı basınçlar atında çalışma şeklini ve su basıncına karşı dayanımını etkiyecek geometrilerde üretilebilir. Tünel ihtiyaçlarına göre optimize edilebilecek bir durumdur.

Conta malzemesinden yapılacak testlerin tamamı sahadan seçilen numuneler üzerinden yapılmalıdır. Bu durum, contanın kalite güvenirliğini arttırmasının yanında özellikle sızdırmazlık testi üzerinde reel değerleri verecektir. Tüm test numuneleri conta üzerinden alınmış sonuçlar Tablo-1’de yer almaktadır. EPDM Conta üzerinde standartlara uygun olarak yapılan testler, conta spesifikasyonu hakkında bilgi verecektir.

3.3 Conta Test Sonuçlarına Göre Bi-Block Testlerinin Yapılması ve Sonuçların Değerlendirilmesi

İ.T.Ü’si Yapı Malzemesi Laboratuvarında yapılan bi-block testlerinden önemli etken, yük-deplasman grafiğinin olmasıdır. Çünkü asıl önemli olan bi-block’un maksimum karşıladığı yük değildir. Contanın izin verilen sınırda açılmaya izin verilmesi, bi-block’daki deplasman değeri ile irintilidir. Dolayısı ile kullanılan çekme cihazının deformasyonu hem mm’nin 1/10’u hassasiyette ölçmesi ve bunu grafik olarak anlık şekilde ekranda vermesi, testin o an bize sonucunu vermesi çok önemlidir. İkincil olarak 2.4 Maddesinde izah edilen testin sahadaki durumuna göre modellenmesi, yani çekme testi cihazının aynı zamanda alt kısmının press olarak kullanılması ve aynı cihazın

kesme testinde press olarak da kullanılması, her ne kadar ihtiyacımız olmasa da kesme testinde de bize yük-deplasman diyagramını vermektedir. Resim-3 de görülen şeklide, ilgili ürünlerin testleri malzemelerin özellikleri 3.1 Maddesinde anlatıldığı şekilde defalarca yapılmıştır. En sonunda, %30 can elyaflı P6 malzemesi ve 16mm’lik yivli 1050 çeliği kullanılmıştır. Malzemenin hem kesme hem çekme yükü altında çalışması için kompozit bir çalışma presibinde yapılan tüm denemelerde bu sonuca varılmıştır.

Aşağıdaki Grafik-6 test sonucudur. Öncelikle grafiği inceleyelim. Grafiği incelediğimizde, 10 mm’lik bir deplasmanda 3 numune üzerinde 70kN’dan fazla olduğunu görmekteyiz. Maksimum yük bu testte bizi ilgilendiren bir husus değildir. Çünkü bizim maksimum sınırımız 6,1-2=4,1 mm’dir. 4,1 mm’yi aştıktan sonra bu değer çok çok yukarlarda bile olsa conta su kaçırıyor demektir.

Grafikte veya grafiği özetleyen tabloda bakılması gereken değerler şunlar olmalıdır.

Contanın bi-block’a uyguladığı kuvvetteki deplasman, izin verilen sınırda veya sınırın altında mı veya izin verilen deplasman sınırında, contadan bi-block’a gelen yük, hesaplanan yükten fazla mı geliyor az mı geliyor?

Bu bağlamda bakıldığında bizim testimizde aradığımız 25,59kN dur. 25,59 kN’da kaç mm’lik bir açılma söz konusudur. Yaklaşık olarak 1,5-2 mm’lik açılma olduğu görülüyor. Diğer yandan şuna da bakılabilir, “4,1mm’de ne kadarlık bir yüke maruz kalmış?” dediğimizde; yaklaşık olarak 43kN’dan daha fazla bir yük karşısında 4,1mm açılma olmuş.

4. Sonuçların Değerlendirilmesi

Bir çok bi-blok ve conta çeşitli projelerde kullanılmaktadır. Segment kullanılan projeler metro, çeşitli mekanik şaftlar, atıksu projeleri, yağmursuyu projeleri, karayolu demiryolu tünel projeleri gibi bir çok gereksinimi olan yapılarda kullanılır.

Bazı yapı elemanlarında, tünellerde su sızdırmazlığı dikkate bile alınmayabilir. Özellikle kalıcı yapı olmayan veya dışardan su alması sınırının (örneğin atıksu projeleri) çok elzem olmadığı durumlarda yukardaki kıstaslar emniyet katsayıları ve değerlendirilmesi proje şartlarına ve gereksinimlerine göre değerlendirilmeli ve değiştirilmelidir. Ancak metro gibi, içerisinde özellikle nihai kullanımda elektromekanik etkilerin (elektrik direnci, kaçak akım, ekip ekipmanların zarar görmesi vs.) göz önünde bulundurulması gereken durumlarda, su sızdırmazlığı dikkat edilmesi gereken durumdur.

Günümüz şartlarında, diğer sektörlerde olduğugibi inşaat sektöründe de maliyetler zaman-emniyet-kalite üçlüsü üzerinde değerlendirilmektedir. İktisat ilkelerinden maliyet, marjinalizm rasyonel bireylerin maksimum fayda/maksimum kar ile minimum harcama ve minimum maliyet konuları da değerlendirildiğinde, seçilecek olan malzemelerin, yapılacak olan işe etkisi son derece önem arz edecektir. Bu çalışmadaki iki elemanın birlikte değerlendirilmesi ve sonuçlarının irdelenmesi, nihai ürün ortaya çıktığında tünellerdeki en büyük problem olan, su akışının engellenmesi ve su ile mücadele yıllarca sürmekte, hem işletmeye alma süresini hem de işletme sırasında büyük bir etkisi olmaktadır. TBM tünellerde ön dökümlü betonarme yapı kadar önemli olan ve yaklaşık her 1-2 m² de bulunan derzlerin, önemi de burada ortaya çıkacaktır. Yukardaki bi-block conta ilişkisinde mühendisler, emniyet katsayılarını yapı ehemmiyetine göre daha da arttırabilir. Ancak bu da ekonomik çözümler ve fayda-maliyet etkileri üzerinde değerlendirilmelidir.

Sonuçlarının irdelenmesi, nihai ürün ortaya çıktığında tünellerdeki en büyük problem olan, su akışının engellenmesi ve su ile mücadele yıllarca sürmekte, hem işletmeye alma süresini hem de işletme sırasında büyük bir etkisi olmaktadır. TBM tünellerde ön dökümlü betonarme yapı kadar önemli olan ve yaklaşık her 1-2 m² de bulunan derzlerin, önemi de burada ortaya çıkacaktır. Yukardaki bi-block conta ilişkisinde mühendisler, emniyet katsayılarını yapı ehemmiyetine göre daha da arttırabilir. Ancak bu da ekonomik çözümler ve fayda-maliyet etkileri üzerinde değerlendirilmelidir.

Fizibilite çalışmalarında ve öngörülerde statik su basıncının zemin şartlarına göre dikkate alındığı 6 barlık su basıncı (en kötü durumun tüm hat boyunca düşünülerek) 12 bar’a göre değerlendirilmiştir. Offseler en namüsait durumlara göre dikkate alınmıştır. Aynı zamanda tünel kazıları sırasında da TBM ayna basınçlarının maksimum 3,5-4 bar seviyelerinde olduğu görülmüştür. Sonuçlar değerlendirildiğinde gayet emniyetli tarafta kalındığı görülmektedir. Bu sonuçlar dikkate alınıp emniyet katsayıları ve over dizayn konuları, kullanım şartlarına ve proje gereksinimlerine göre gözden geçirilmelidir.

Yukardaki matematiksel ve fiziksel sonuçlar doğrultusunda, projeler kapsamında kullanılan malzemelerin irdelenmesi yapılmış, su sızdırmazlığın önemi ve en önemli iki eleman üzerinde yapılan testlerin birbiri ile olan ilişkisi irdelenmiştir. Bu ilişki üzerinden de bakıldığında, iki proje de incelendiğinde, toplam olarak yaklaşık 110 km’lik TBM tünel inşaatı yapılmakta ve toplamda 73 bin adet ring takımı montajı tamamlanmakta olup, tünel boyunca 73bin conta birleşim yüzeyi ile birlikte enine yönde ise 438 bin civarında conta bileşimi bulunmaktadır. Yaklaşık olarak tünel enine ve boyuna doğrultuda 2000km’lik bir conta yüzey bileşimi bulunmaktadır. Aynı zamanda 1.1 milyon adetten fazla da tünel boyunca bi-block eleman kullanılmaktadır. Su sızdırmazlığı yönünden her iki proje TBM tüneldeki bu büyük miktarda başarılıdır. Bileşim yerlerindeki bu başarı yapısal anlamda hem TBM tünel geri dolgu enjeksiyonu başta olmak üzere bi-block ve conta elemanlarının seçimi, testleri, test sıklıkları, üretim kontrolleri, montaj kontrolleri kısaca tüm kalite kontrol süreçleri ile ilgilidir.

Su sızdırmazlığının sağlanması için tüm Dünya literatüründeki mühendislik grupları, sürdürülebilirlik ve maliyet açısından bir çok izolasyon yöntemi üzerinde çalışmaya devam etmektedir. Daha ekonomik ve sürdürülebilir çözümler, daha verimli sonuçları ortaya koyacak, farklı tasarım çözümleri üzerinden ilerleme sağlayacaktır.

REFERANSLAR

[1] B. Maidl, M. Herrenknecht, U. Maidl, G. Wehrmeyer, Mechanised Shield Tunnelling. Berlin, 2012.

[2] STUVA, Forschung + Praxis 54 Recommendation for Gasket Frames in Segmental tunnel Linings, Köln, 2019.

[3] TBM Hat Tünelleri Gayrettepe İstanbul Havalimanı Metro Projesi Segment İç Kaplama Teknik Raporu, İstanbul, 2018

[4] TBM Hat Tünelleri Halkalı İstanbul Havalimanı Metro Projesi Segment İç Kaplama Teknik Raporu, İstanbul, ……

[5] C. Gong, W. Ding, K. Soga, K.M. Mosalam, Failure mechanism of joint waterproofing in precast tunnel linings, 338

[6] Guide for Precast Concrete Tunneş Segments ACI 533.5R-20

[7] S. Fabozzi, Behaviour of segmental tunnel lining under static and dynamic loads, 2017

[8] M.Bakhshi, V. Nasri, , Tunnel Segment Gasget Design – Solutions and Innovations , Canada 2017, 6

[9] C gong, K Soga, WQ Ding, K Mosalam, Sealant behaviour fo EPDM gaskets in TBM tunnel segment joints, USA, China, 2017

Önceki HaberÇimsa, 110 milyon Euro’luk varlık satışı yaptı

Sonraki Haber Yapı Sektöründe Revize Olan Yönetmelik ve Standartlar

CemenTürk Dergisi

CemenTürk, 2008 yılından itibaren iki ayda bir yayınlanan hazır beton ve çimento sektörüne ait bir sektör dergisidir. AjansGN’nin öncü, yenilikçi ve istikrarlı kimliğiyle sektörel yayıncılığa önemli bir ivme kazandıran CemenTürk, sektörün ortak sesi olmaya devam etmektedir.